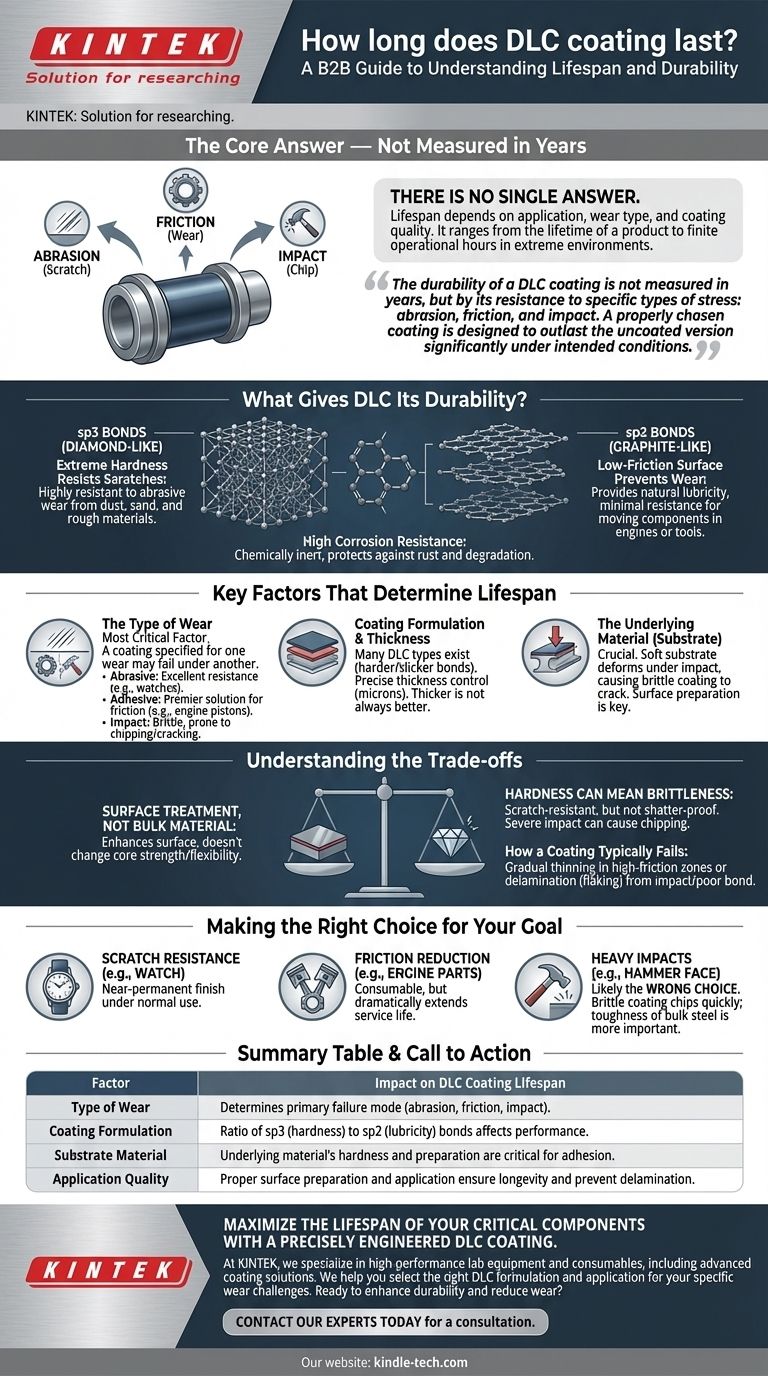

ダイヤモンドライクカーボン(DLC)コーティングがどのくらい持続するかについて、単一の答えはありません。その寿命は、特定の用途、それが耐える摩耗の種類、およびコーティング自体の品質によって完全に決定されます。時計のような消費者製品の効果的な寿命から、極端な産業環境での限られた稼働時間まで、幅があります。

DLCコーティングの耐久性は、年数ではなく、特定の種類のストレス(摩耗、摩擦、衝撃)に対する耐性によって測定されます。適切に選択され適用されたコーティングは、意図された作業条件下で、コーティングされていない部品の寿命を大幅に上回るように設計されています。

DLCが耐久性を持つ理由

適切な用途におけるDLCの並外れた寿命は、ダイヤモンドとグラファイトの両方の特性を組み合わせた独自の原子構造に由来します。

ハイブリッド原子構造

DLCは単一の材料ではなく、炭素原子で構成されるコーティングのクラスです。ダイヤモンドに見られるのと同じ種類のsp3結合と、グラファイトに見られるのと同じ種類のsp2結合の混合物を含んでいます。この組み合わせが、その最も価値のある特性の源です。

極度の硬度が傷に耐える

ダイヤモンドのようなsp3結合は、コーティングに特徴的な高い硬度を与えます。これにより、表面は研磨摩耗に対して高い耐性を持つようになります。研磨摩耗とは、ほこり、砂、その他の粗い材料などの硬い粒子による引っかき傷によって引き起こされる損傷です。

低摩擦表面が摩耗を防ぐ

グラファイトのようなsp2結合は、自然な潤滑性、つまり滑らかさを提供します。これにより、摩擦係数が非常に低くなり、部品が最小限の抵抗と摩耗で互いに滑り合うことができます。これは、エンジンや工具の可動部品の寿命にとって重要です。

高い耐食性

DLCコーティングは化学的に不活性であり、環境と容易に反応しません。これにより、湿気や様々な化学物質への曝露による錆や劣化に対して優れた保護を提供します。

寿命を決定する主な要因

「何年持つか」と問うのではなく、正しい質問は「コーティングはどのような力に耐える必要があるか」です。この答えがその寿命を決定します。

摩耗の種類

これが最も重要な要因です。ある種類の摩耗用に指定されたコーティングは、別の種類の摩耗にさらされるとすぐに故障する可能性があります。

- 研磨摩耗(引っかき傷):これは硬く鋭い粒子との接触です。DLCはこれに非常に優れており、高級時計に人気がある理由です。

- 凝着摩耗(摩擦):これは、2つの表面が圧力下で互いに滑り合うときに発生します。DLCの低摩擦は、これに対する優れたソリューションであり、エンジンピストン、ベアリング、切削工具の寿命を延ばします。

- 衝撃:これは突然の鋭い力を伴います。DLCは非常に硬いですが、非常に薄く脆い層でもあります。大きな衝撃は、欠けたりひびが入ったりする原因となる可能性があります。

コーティングの配合と厚さ

DLCには多くの異なる種類があり、ダイヤモンドのような(より硬い)結合が多いものや、グラファイトのような(より滑らかな)結合が多いものがあります。厚さも、通常は数ミクロン(100万分の1メートル)と、用途に合わせて正確に制御されます。厚いコーティングが常に優れているわけではなく、内部応力が増加する可能性があります。

下地材料(基材)

コーティングの下の材料は、コーティング自体と同じくらい重要です。柔らかい金属ベースに硬いDLCコーティングを施した場合、ベースが衝撃で変形すると、硬いコーティングにひびが入って故障する可能性があります。コーティング前の表面処理も、強力な結合を確保するために重要です。

トレードオフを理解する

情報に基づいた決定を下すには、DLCの限界を理解する必要があります。それは万能の鎧ではなく、特殊なソリューションです。

表面処理であり、バルク材料ではない

DLCコーティングは非常に薄い層です。コンポーネントの表面特性を向上させますが、下にある材料のコア特性(強度や柔軟性など)を変更するものではありません。

硬度は脆性を意味する可能性がある

極度の硬さの主なトレードオフは、ある程度の脆性です。DLCは傷に強いですが、粉砕防止ではありません。激しい直接的な衝撃はコーティングを欠けさせる可能性があり、柔らかい材料であればへこむだけかもしれません。

コーティングが通常どのように故障するか

故障は常にコーティングが消滅することを意味するわけではありません。高摩擦ゾーンでの徐々の薄化として現れることもあれば、基材との結合が失敗した場合に「剥離」(剥がれや欠け)として現れることもあります。これは通常、強力な衝撃や不適切な適用が原因です。

目標に合った適切な選択をする

DLCの耐久性をその意図された目的に基づいて評価してください。

- 日常品(時計やナイフなど)の傷耐性が主な焦点の場合:高品質のDLCコーティングは、通常の使用で長年持続し、激しい衝撃がない限り、ほぼ永久的な仕上げと見なすことができます。

- 機械部品(エンジン部品、産業用工具)の摩擦低減が主な焦点の場合:コーティングは消耗品ですが、コーティングされていない同等の部品よりもはるかに部品の耐用年数を劇的に延ばすように設計されています。

- 激しい衝撃に耐えること(ハンマーの面など)が主な焦点の場合:DLCはおそらく間違った選択です。脆いコーティングはすぐに欠けてしまう可能性が高いため、バルク鋼の靭性がより重要です。

最終的に、コンポーネントが直面する特定の力を理解することが、DLCコーティングの真の寿命を予測するための鍵となります。

要約表:

| 要因 | DLCコーティングの寿命への影響 |

|---|---|

| 摩耗の種類 | 主な故障モード(研磨、摩擦、衝撃)を決定します。 |

| コーティングの配合 | sp3(硬度)とsp2(潤滑性)結合の比率が性能に影響します。 |

| 基材 | 下地材料の硬度と準備は密着性にとって重要です。 |

| 適用品質 | 適切な表面処理と適用は、寿命を確保し、剥離を防ぎます。 |

精密に設計されたDLCコーティングで、重要なコンポーネントの寿命を最大限に延ばしましょう。

KINTEKでは、高度なコーティングソリューションを含む高性能ラボ機器と消耗品を専門としています。当社の専門知識により、お客様の部品は、研磨、凝着、腐食など、直面する特定の摩耗の課題から保護されます。お客様の工具、エンジン部品、産業部品の耐用年数を大幅に延ばすための適切なDLC配合と適用プロセスを選択するお手伝いをいたします。

耐久性を高め、摩耗を減らす準備はできていますか? 今すぐ専門家にご相談ください。お客様のラボまたは産業ニーズに合わせたコンサルティングを提供いたします。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- RF PECVDシステム RFプラズマエッチング装置

- バッテリーラボ用途向け親水性カーボンペーパー TGPH060

- 産業用高純度チタン箔・シート