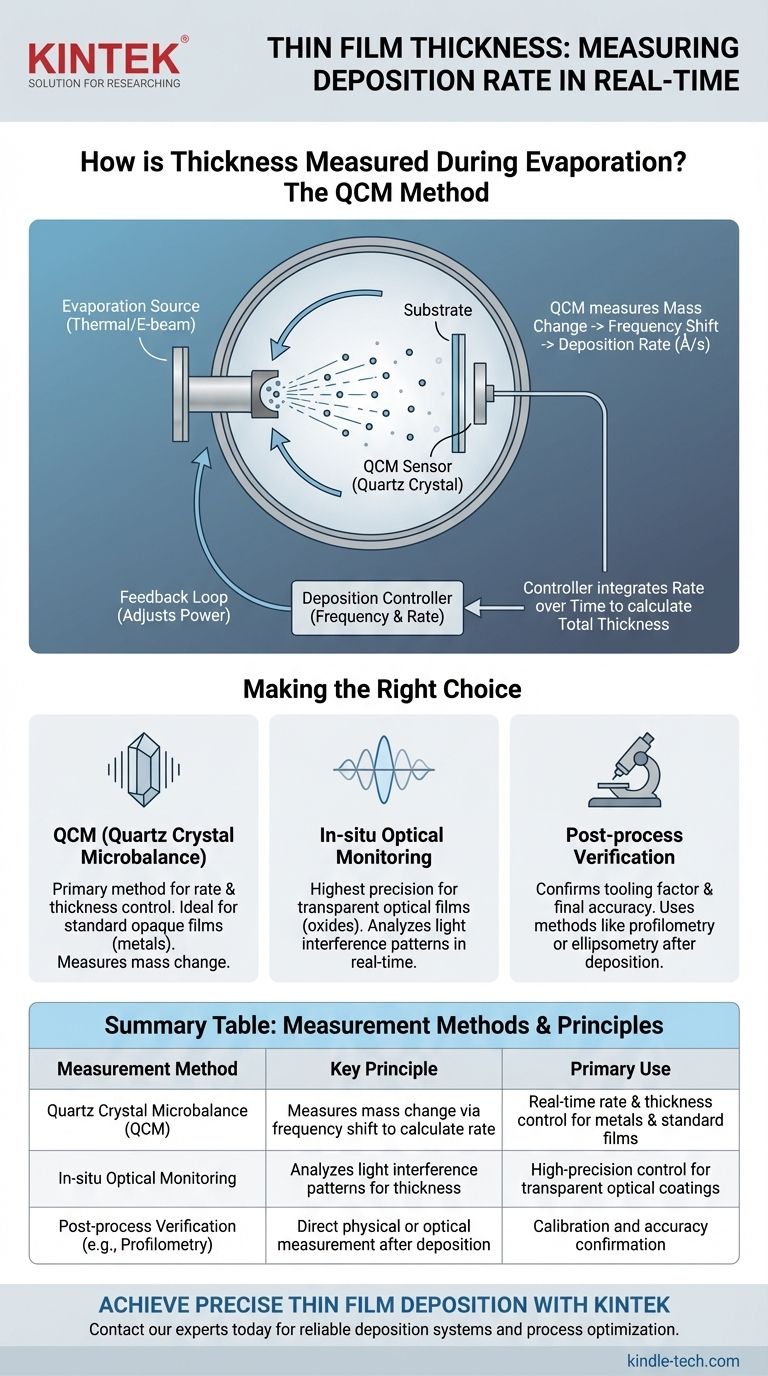

蒸着中に薄膜の厚さを測定する主な方法は、厚さを直接測定するのではなく、堆積速度を正確に測定することです。これは水晶振動子マイクロバランス(QCM)と呼ばれる装置を使用してリアルタイムで実行され、その速度を時間で積分することで、システムが累積された厚さを計算できるようになります。

その核心的な原理は次のとおりです。厚さを直接測定する代わりに、センサーに追加される質量の速度を測定します。この速度は、蒸着源を制御するためのフィードバックループで使用され、システムが特定の時間プロセスを実行して、目的の最終膜厚を達成することを可能にします。

核心原理:厚さではなく速度を測定する

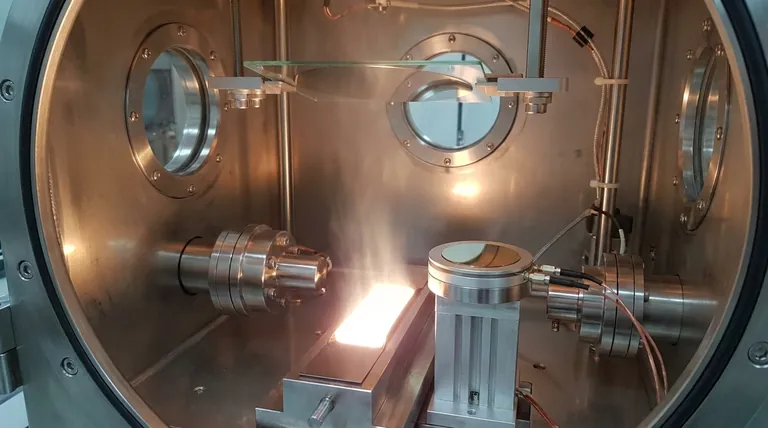

高真空環境下で成膜プロセスを制御するには、間接的でありながら非常に精密な測定技術が必要です。目標は、材料が堆積する様子をリアルタイムで監視することです。

直接測定が非現実的である理由

真空チャンバー内では、従来のツールを使用することはできません。測定は非侵襲的で、原子スケール(ナノメートルまたはオングストローム)での変化に極めて敏感であり、高真空および潜在的に高温条件下で動作できる必要があります。

解決策:水晶振動子マイクロバランス(QCM)

このための業界標準ツールは、水晶振動子マイクロバランス(QCM)です。これは、両面に電極を持つ薄い円盤状の水晶ウェーハで構成されており、基板の近くの真空チャンバー内に配置されます。

QCMの仕組み

水晶は固有の共振周波数で振動するように作られています。蒸着源からの材料が水晶に堆積すると、その総質量が増加します。

この追加された質量は、水晶の共振周波数を低下させます。この周波数変化は極めて敏感であり、その表面に堆積する材料の質量に直接比例します。

周波数から厚さへ

成膜コントローラーは、この周波数シフトを常に監視しています。蒸着される材料の既知の密度を使用して、単位時間あたりの質量変化を成膜速度に変換し、通常はオングストローム/秒(Å/s)で表示します。

その後、システムはこの速度を時間で積分して、堆積された総膜厚を計算します。

成膜プロセスの制御

QCMは単なる受動的な測定装置ではなく、プロセス制御システムの中核をなすものです。

フィードバックループ

QCMからの測定された速度は、蒸着源(例:熱ボートまたは電子ビーム)を制御する電源にフィードバックされます。

速度が低すぎる場合、コントローラーは電源への電力を増加させて温度を上げ、蒸発速度を増加させます。速度が高すぎる場合、電力を減少させます。これにより、安定した閉ループ制御システムが作成されます。

主要な制御変数

このフィードバックループは、成膜速度に影響を与える主要な要因である蒸発物質の温度を積極的に調整します。ソースと基板間の距離などの物理的な設定も重要な役割を果たし、システムの校正に考慮されます。

「ツーリングファクター」

QCMは基板と全く同じ位置にあるわけではないため、わずかに異なる成膜速度を「見て」います。ツーリングファクターとして知られる校正定数が、水晶で測定された厚さと基板に実際に堆積している厚さを関連付けるために使用されます。

一般的な落とし穴と考慮事項

QCMは強力なツールですが、その精度はその限界を理解することにかかっています。

QCMの精度とドリフト

水晶の振動周波数は温度に敏感です。蒸着源からのかなりの熱は、適切に管理されない場合(多くの場合、センサーヘッドの水冷によって)、測定ドリフトを引き起こす可能性があります。

材料の応力と密度

質量から厚さへの計算は、膜のバルク密度に依存します。しかし、薄膜の密度はバルク材料の密度と異なる場合があり、これが小さな誤差を引き起こす可能性があります。

真空の質

蒸着の原理で述べたように、高度な真空が不可欠です。これにより、蒸発した原子の平均自由行程が改善され、基板とQCMの両方に直線的に到達することが保証され、正確な速度測定にとって重要です。

目標に合わせた適切な選択

目標とする膜厚を達成するには、材料と用途に最適な制御方法を理解することが必要です。

- 標準的な不透明膜(例:金属)の成膜が主な焦点である場合:適切に校正された水晶振動子マイクロバランス(QCM)は業界標準であり、非常に信頼性の高い速度と膜厚制御を提供します。

- 透明な光学膜(例:酸化物)の成膜が主な焦点である場合:最高の精度を得るには、QCMをリアルタイムで光干渉パターンを分析して膜厚を測定するin-situ光学モニタリングで補完できます。

- 新しいプロセスを開発している場合:常にQCMの結果を、後処理測定(プロフィロメトリーやエリプソメトリーなど)で検証し、ツーリングファクターを確認し、最終的な膜厚の精度を確保してください。

最終的に、薄膜成膜を習得することは、正確な最終膜厚を達成するための鍵が、速度の精密な制御にあることを理解することから生まれます。

サマリー表:

| 測定方法 | 主要原理 | 主な用途 |

|---|---|---|

| 水晶振動子マイクロバランス(QCM) | 周波数シフトによる質量変化を測定し、成膜速度を計算 | 金属および標準膜のリアルタイム速度および膜厚制御 |

| in-situ光学モニタリング | 光干渉パターンを分析して膜厚を測定 | 透明光学コーティングの高精度制御 |

| 後処理検証(例:プロフィロメトリー) | 成膜後の直接的な物理的または光学的測定 | 校正と精度確認 |

KINTEKの専門ソリューションで、精密な薄膜成膜を実現しましょう。

標準的な金属膜であろうと複雑な光学コーティングであろうと、正確な膜厚制御は研究室の成功にとって不可欠です。KINTEKは、高度な水晶振動子マイクロバランス(QCM)および光学モニタリングオプションを備えた蒸着システムを含む、高品質の実験装置を専門としています。

当社が提供するもの:

- リアルタイム速度制御を備えた信頼性の高い成膜システム

- ツーリングファクターの校正とプロセス最適化に関する専門的なガイダンス

- 幅広い材料と用途へのサポート

薄膜プロセスを強化する準備はできましたか? 今すぐ専門家にお問い合わせください。お客様の特定の研究室のニーズについて話し合い、KINTEKが優れた結果を達成するのにどのように役立つかを発見してください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- モリブデンタングステンタンタル特殊形状蒸着用ボート