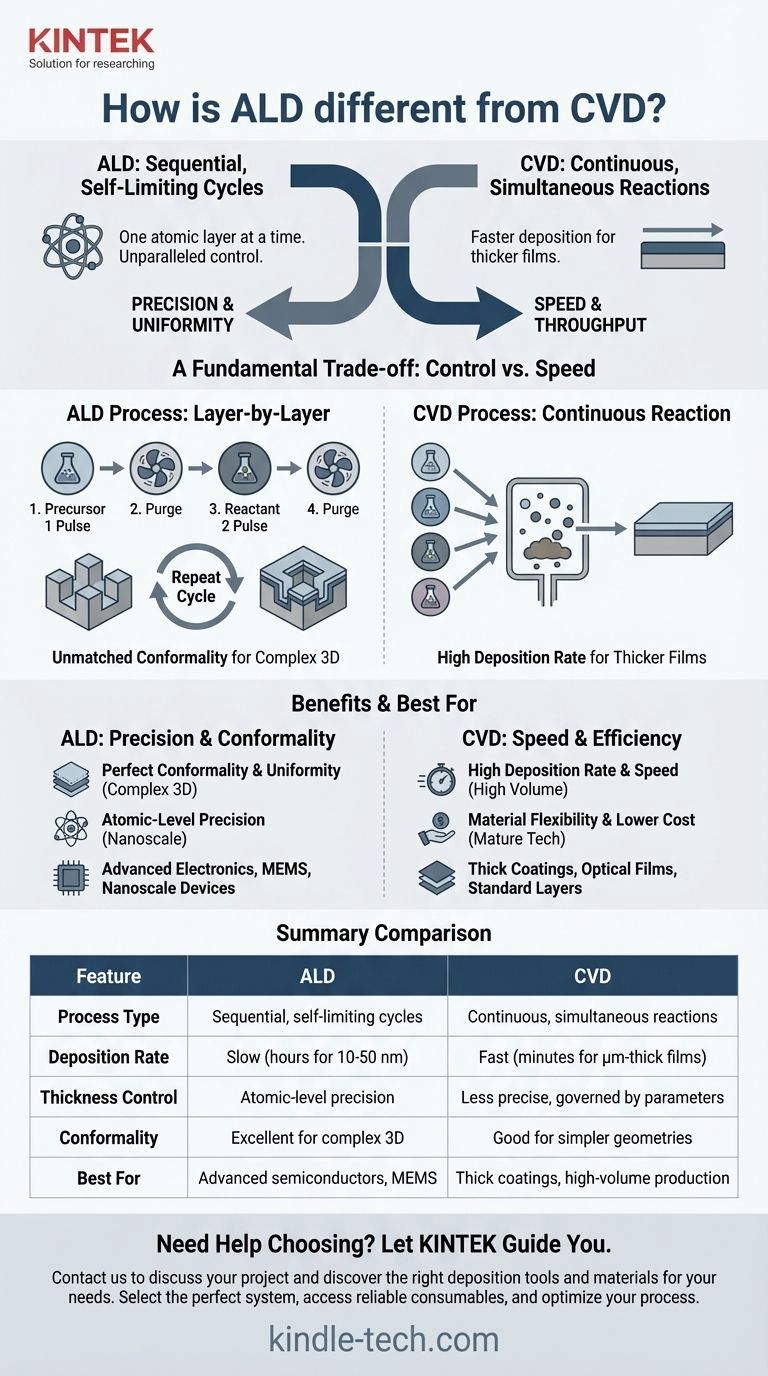

原子層堆積(ALD)と化学気相成長(CVD)の根本的な違いは、その反応方法にあります。ALDは、自己制限的なサイクルで一度に単一の原子層を堆積させる逐次プロセスであり、比類のない制御を提供します。対照的に、CVDは連続的かつ同時的な化学反応を伴い、厚膜に対してはるかに高速な成膜速度を可能にします。

ALDとCVDの選択は、制御と速度の根本的なトレードオフです。ALDは原子レベルの精度と完璧な均一性を提供し、高度で複雑な構造に最適です。一方、CVDは、より厚く、それほど複雑ではないコーティングに必要な高速スループットを提供します。

根本的なプロセス上の区別

それぞれの異なる結果を理解するためには、まず各プロセスが分子レベルでどのように機能するかを検討する必要があります。どちらも化学気相成長の一種ですが、その実行方法は根本的に異なります。

ALD:層ごとのアプローチ

原子層堆積(ALD)は、化学反応を2つ以上の明確な逐次ステップに分離します。まず、前駆体ガスがチャンバーにパルスされ、基板上に単一の自己制限的な単分子層を形成します。これは、利用可能なすべての表面サイトが占有されると、反応が自動的に停止することを意味します。

余分な前駆体はパージされ、次に第2の反応物が導入されます。この第2の反応物は、最初の単分子層とのみ相互作用し、化学反応を完了して所望の材料の原子層を1つ形成します。このサイクルは何百回、何千回と繰り返され、膜が層ごとに構築されます。

CVD:連続反応アプローチ

化学気相成長(CVD)は、より直接的な経路を取ります。このプロセスでは、必要なすべての前駆体ガスが反応チャンバーに同時に導入されます。

これらのガスは、基板表面上と基板上部の空間の両方で互いに反応し、材料を連続的に堆積させます。プロセスはガス流量、温度、圧力などの要因によって制御され、ガスが遮断されるまで停止しません。

プロセスが性能をどのように決定するか

逐次的で自己制限的なプロセスと連続的なプロセスの違いは、最終的な膜の特性と、各技術が適している用途に大きな影響を与えます。

比類のないコンフォーマリティと均一性(ALD)

ALD反応は自己制限的であるため、非常に複雑でアスペクト比の高い3次元構造を完璧にコーティングできます。膜厚は、あらゆる特徴の上面、側面、底面で同一になり、この特性は高いコンフォーマリティとして知られています。

このため、ALDは、特徴がナノスケールで3次元である現代の電子機器に不可欠です。これらの用途に必要な非常に薄い膜(通常10-50 nm)の作成に優れています。

原子レベルの膜厚制御(ALD)

ALDでは、膜厚は実行された反応サイクルの数によって単純に決定されます。この直接的な関係により、他の方法では達成不可能なデジタルな原子レベルの精度が得られます。

速度とスループット(CVD)

CVDの主な利点は、その高い成膜速度です。反応が連続的に進行するため、ALDよりもはるかに速く材料を堆積させることができ、厚膜(数百ナノメートルから数マイクロメートル)を必要とする用途にとって、はるかに経済的です。

材料と前駆体の柔軟性(CVD)

歴史的に、CVDは、より広範な材料に対応する確立されたプロセスと利用可能な前駆体のライブラリが豊富です。機械加工工具の保護コーティングから半導体製造の基礎層まで、あらゆるものに使用される成熟した十分に理解された技術です。

トレードオフの理解

どちらの技術も普遍的に優れているわけではありません。選択は常に、用途の特定の要件と許容できる妥協点によって決定されます。

成膜速度 vs 精度

これが中心的なトレードオフです。ALDは非常に遅く、数十ナノメートルを堆積させるのに何時間もかかることがよくあります。CVDは桁違いに速いですが、ALDが提供する膜厚とコンフォーマリティの微細な制御を犠牲にします。

プロセスの複雑さとコスト

ALDのサイクルとパージのステップには、より複雑で高価な装置が必要です。遅い成膜速度と相まって、特に厚膜の場合、ALDの基板あたりのコストは通常CVDよりもはるかに高くなります。

温度と基板の制限

どちらのプロセスも高温で動作するため、使用できる基板の種類が制限される場合があります。冷却中に膜または基板に望ましくない応力が発生する可能性があり、どちらの技術でも管理する必要があります。

目標に合った適切な選択をする

精度、速度、コストに関するアプリケーションの特定の要件によって、最適な技術が決定されます。

- 究極の精度と複雑な3D構造のコーティングが主な焦点である場合:ALDは、次世代半導体、MEMS、触媒に不可欠な完璧なコンフォーマリティと原子レベルの膜厚制御を達成するための唯一の選択肢です。

- 比較的厚い膜の大量生産が主な焦点である場合:CVDは、硬質コーティング、光学膜、標準的な電子層などの用途に必要な速度、効率、経済性を提供します。

- 極端なアスペクト比を持たない膜の性能とコストのバランスが主な焦点である場合:CVDは、その成熟度と高いスループットにより、多くの場合、より実用的で経済的な出発点となります。

最終的に、逐次堆積と連続堆積というこの核心的な区別を理解することで、適切な作業に適切なツールを選択できるようになります。

要約表:

| 特徴 | 原子層堆積(ALD) | 化学気相成長(CVD) |

|---|---|---|

| プロセスタイプ | 逐次的、自己制限サイクル | 連続的、同時反応 |

| 成膜速度 | 遅い(10-50 nmで数時間) | 速い(μm厚の膜で数分) |

| 膜厚制御 | 原子レベルの精度 | 精度が低い、プロセスパラメータによって制御される |

| コンフォーマリティ | 複雑な3D構造に優れる | 単純な形状に適している |

| 最適用途 | 先進半導体、MEMS、ナノスケールデバイス | 厚膜コーティング、大量生産 |

アプリケーションにALDとCVDのどちらを選ぶべきか迷っていますか? KINTEKの専門知識が最適なソリューションへと導きます。研究室機器と消耗品のスペシャリストとして、お客様の特定の研究または生産ニーズに合った適切な成膜ツールと材料を提供します。

当社のチームがお手伝いできること:

- 精度またはスループットの要件に最適なシステムを選択する

- 一貫した結果を得るための信頼性の高い消耗品と前駆体にアクセスする

- 最大の効率のために成膜プロセスを最適化する

お客様のプロジェクトについて話し合い、KINTEKが薄膜成膜能力をどのように向上させることができるかを発見するために、今すぐお問い合わせください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機