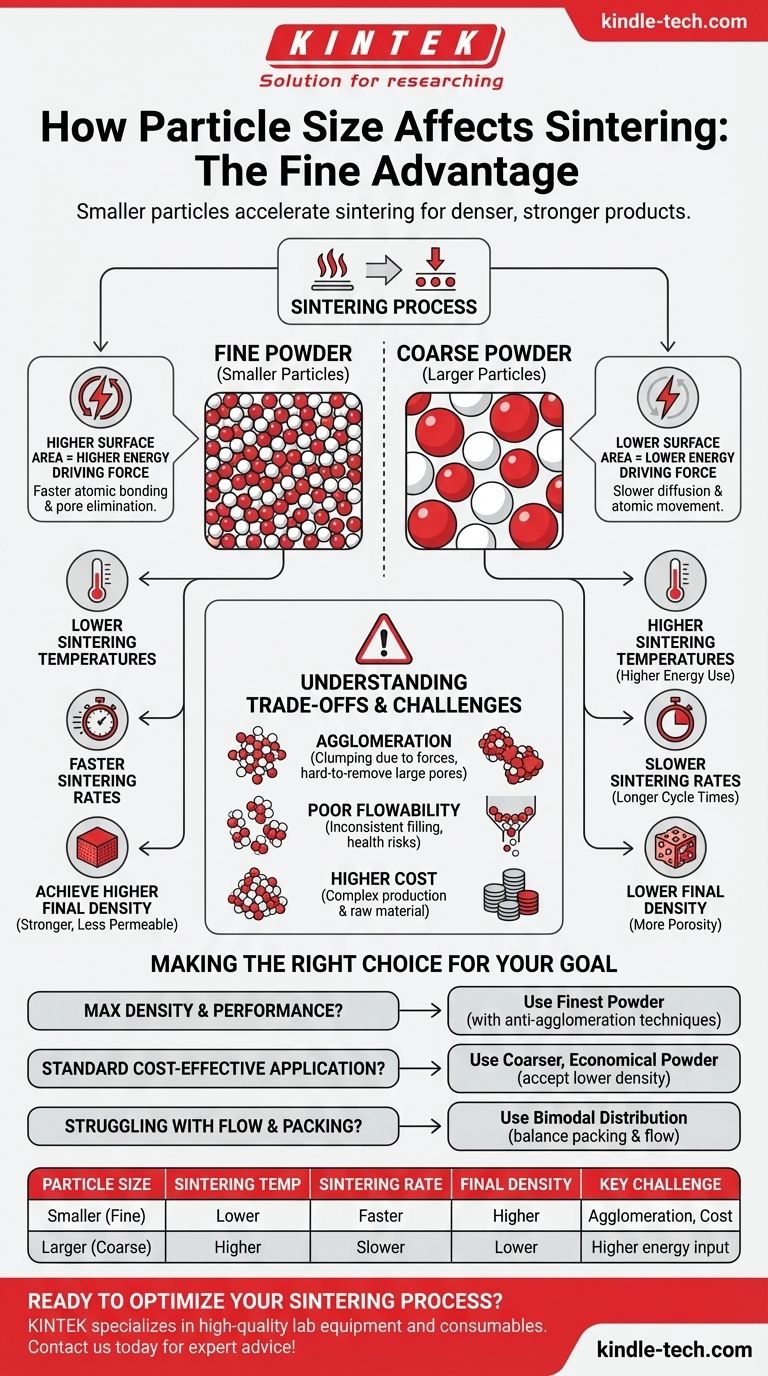

要するに、粒子のサイズが小さいほど、焼結プロセスは根本的に加速されます。より微細な粒子を持つ粉末を使用すると、より低温で、より速く、高密度で固体な最終製品を達成できます。これは、同じ重量の粗い粉末と比較して、微粉末の総表面積がはるかに大きくなり、緻密化の駆動力(ドライビングフォース)が劇的に増加するためです。

粒子サイズがそれほど重要である核となる理由は、焼結が表面エネルギーの減少によって駆動されるからです。小さな粒子は、はるかに高い集合表面積を持つため、プロセスの定義である原子結合と気孔の除去を促進するための利用可能なエネルギーが多くなります。

焼結の背後にある駆動力

低エネルギーを求める探求としての焼結

焼結は、熱と圧力を使用して、バラバラの粉末を固体塊に圧縮しますが、重要なのは、これが材料の融点未満で発生することです。

このプロセスが機能するのは、個々の粒子が多くの表面エネルギーを持っているからです。システムは本質的に不安定であり、このエネルギーを「減らしたい」と考えています。これは、粒子間に結合を形成し、空隙(気孔)を排除することによって達成され、総表面積が減少します。

表面積対体積比の力

粒子サイズを理解するための鍵は、表面積対体積比です。単一の1キログラムの石を想像してください。次に、同じ石を1キログラムの細かい砂に砕いたものを想像してください。

その砂は、単一の石よりもはるかに大きな総表面積を持っています。この同じ原理は、焼結に使用される金属粉末やセラミック粉末にも当てはまります。

より小さな粒子が駆動力が増加する方法

より小さな粒子の集合体は指数関数的に高い総表面積を持つため、総表面エネルギーもはるかに高くなります。

このより高いエネルギー状態は、システムが統合するためのより強力な熱力学的な「押し(プッシュ)」を生み出します。この駆動力の増加こそが、微粉末がより効果的に焼結する理由です。

微粉末を使用することの実際的な結果

焼結温度の低下

駆動力が高いため、粒子が結合するために必要な原子拡散がより低い温度で発生する可能性があります。

これは大きな利点であり、エネルギー消費を削減し、装置への熱応力を軽減し、最終材料における望ましくない結晶粒成長を防ぐのに役立ちます。結晶粒成長はしばしば機械的強度を低下させます。

焼結速度の向上

緻密化のプロセスがより速く起こります。原子は隣接する粒子間の結合を形成するためにそれほど遠くまで移動する必要がなく、より強力な駆動力はこの移動を加速します。

これは製造環境におけるサイクルタイムの短縮に直接つながり、スループットを向上させます。

最終密度の向上

ほとんどの焼結操作の究極の目標は、多孔性を排除することです。小さな粒子は最初からより効率的に凝集するため、初期の気孔が小さくなります。

これらの小さな気孔は、焼結サイクル中に閉鎖および除去することがはるかに容易になり、結果としてより高密度で、より強く、より浸透性の低い最終製品が得られます。

トレードオフと課題の理解

凝集(アグロメレーション)の問題

理論的には理想的ですが、非常に微細な粉末は重大な実際的な課題を提示します。それは凝集(アグロメレーション)です。

粒子間の強い力(ファンデルワールス力など)により、微粒子は互いに塊になる強い傾向があります。これらの塊、すなわち凝集体は大きな粒子のように振る舞い、それらの間に焼結中に除去することが極めて困難な、大きくて頑固な気孔を作り出します。これは微粉末を使用する目的を無効にする可能性があります。

取り扱いと加工の難しさ

極めて微細な粉末は、しばしば流動性が低くなります。それらはホッパーから金型へスムーズに流れず、最終部品の密度の不均一性につながる可能性があります。

さらに、微細な粉塵粒子は健康と安全上のリスクをもたらす可能性があり、より厳格な取り扱い手順が必要になります。

コスト要因

均一なサイズで極めて微細な粉末を製造することは、より複雑で費用のかかるプロセスです。

原材料のコストは、微粉末を使用することによる望ましい性能上の利点と天秤にかける必要があります。

目標に合わせた適切な選択を行う

理想的な粒子サイズは普遍的な定数ではなく、特定の目標と加工能力に基づいた戦略的な選択です。

- 最大の密度と最終性能に重点を置く場合: 処理可能な最も微細な粉末を使用しますが、凝集を防ぐために(スプレードライやバインダーの使用などの)技術に投資する必要があります。

- 標準的なアプリケーションで費用対効果を重視する場合: より粗く、より経済的な粉末で十分であり、わずかに低い密度や、より高い焼結温度が必要になることを受け入れます。

- 粉末の流れや充填に問題がある場合: 混合された(二峰性の)粒子サイズ分布を持つ粉末は、粗い粉末よりも充填密度を改善しつつ、均一に微細な粉末よりも優れた流れを維持するという実用的なバランスを提供できる場合があります。

粒子サイズと焼結の関係を習得することにより、材料製造プロセスの特性、コスト、効率を正確に制御できるようになります。

要約表:

| 粒子サイズ | 焼結温度 | 焼結速度 | 最終密度 | 主な課題 |

|---|---|---|---|---|

| より小さい(微細) | 低い | 速い | 高い | 凝集、コスト |

| より大きい(粗い) | 高い | 遅い | 低い | より高いエネルギー投入が必要 |

適切な粉末で焼結プロセスを最適化する準備はできましたか? KINTEKは、正確な粉末ハンドリングと焼結のための高品質なラボ機器と消耗品を専門としています。当社の専門家は、優れた密度、低コスト、およびより速い生産時間を達成するために、理想的な材料を選択するお手伝いをします。当社の専門家に今すぐご連絡して、お客様の特定の実験室のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 実験室用ハイスループット組織粉砕機

- ラボ用ハイブリッド組織粉砕機

- ラボディスクカップ振動ミル(サンプル粉砕用)

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- 実験用試験ふるいおよび振動ふるい機