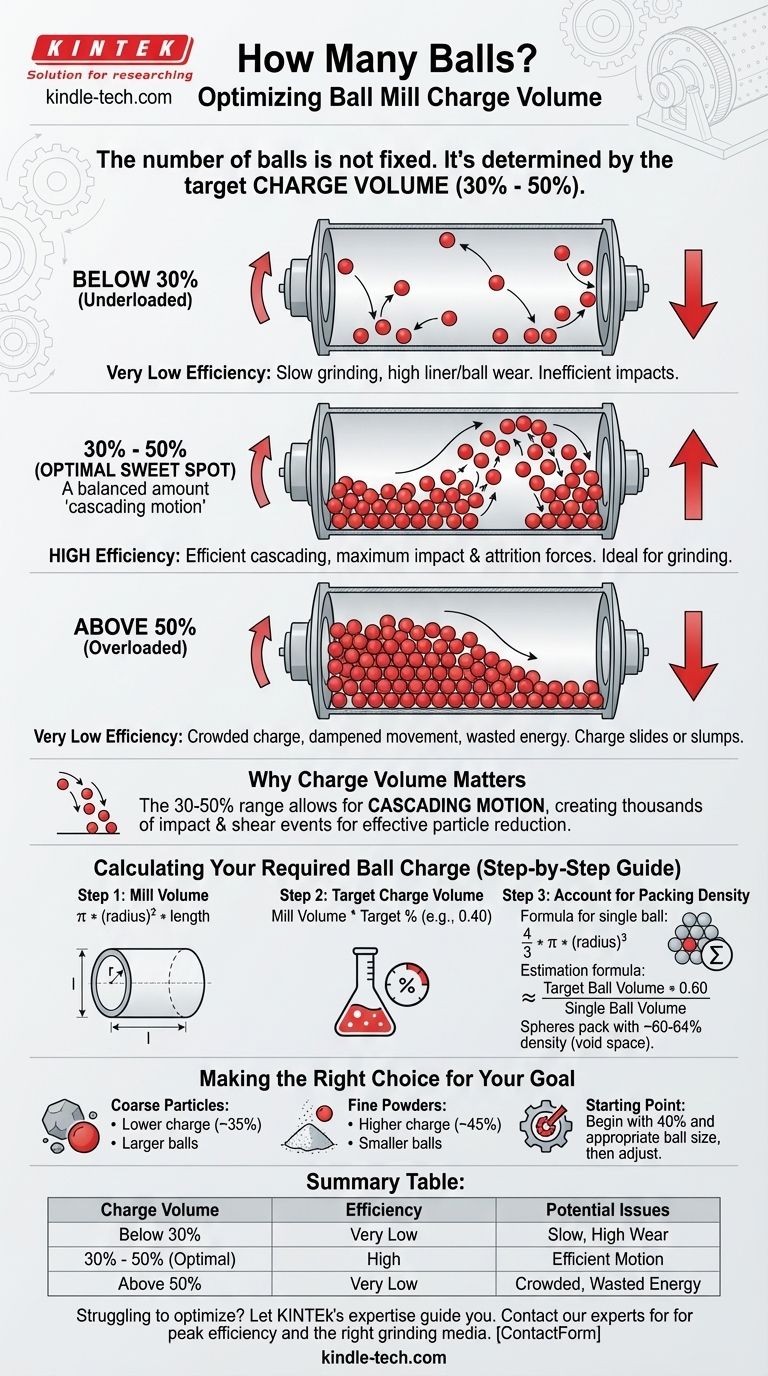

ボールミルに必要なボールの数は固定された数ではありません。むしろ、ミルの内部容積に粉砕媒体が占める割合である、目標の充填量によって決定されます。ほとんどの用途では、この容積は30%から50%の間であるべきです。特定のボールの数ではなく、この割合に焦点を当てることが、効率的で効果的な粉砕を達成するための鍵となります。

ボールミルにおける最適な粉砕性能は、正しい充填量を達成することにかかっています。これにより、粉砕媒体が効果的に動くための十分なスペースが確保され、材料を粉砕する衝撃力と摩擦力が最大化されます。

充填量が重要な指標である理由

よくある間違いは、まずボールが占めるべき総容積を定義せずに、「何個」のボールが必要かを尋ねることです。充填量は、ミル内部の機械的動作全体を決定します。

「スイートスポット」:30%から50%

30~50%の範囲は、効率的な運転のための業界標準の「スイートスポット」と見なされています。

- 30%未満の場合、ボール同士やボールと粒子間の衝突が少なすぎ、粉砕が非常に遅く非効率になります。また、ボールがシリンダー壁に直接衝突するため、ミルのライナーの摩耗が増加します。

- 50%を超える場合、ボールの充填量が多すぎます。これにより、ボールの動きが著しく制限され、衝撃が弱まり、粉砕に必要なカスケード動作が減少します。充填物は転がり落ちるのではなく、滑ったり沈んだりし始め、エネルギーを無駄にします。

動きが粉砕作用を生み出す仕組み

ボールミルの有効性は、内部のボールの動きに完全に依存します。この動きは主に、ミルの回転速度とその充填量によって制御されます。

目標は、ボールが回転するミルの側面を上方に持ち上げられ、その後残りの充填物の上に転がり落ちるカスケード動作を作り出すことです。この連続的な動作が、粒子サイズを減少させる何千もの衝撃およびせん断(摩擦)イベントを生み出します。

必要なボール充填量の計算

正確なボールの数は二次的な懸念事項ですが、理想的な充填量とボールサイズをアプリケーションに合わせて決定すれば、その数を推定できます。

ステップ1:ミルの内部容積を計算する

まず、粉砕室の容積が必要です。標準的な円筒形ミルの場合、式は次のとおりです。

ミル容積 = π * (半径)² * 長さ

一貫した単位(例:立方センチメートルまたは立方インチ)を使用してください。

ステップ2:目標充填量を決定する

粉砕のニーズに基づいて目標の割合を決定します(例:40%)。

目標ボール容積 = ミル容積 * 0.40

これにより、粉砕ボールが満たすべき総容積が得られます。

ステップ3:ボールサイズと充填密度を考慮する

次に、単一の粉砕ボールの容積を計算します。

単一ボール容積 = 4/3 * π * (半径)³

重要なことに、球体は完全に充填されません。常にそれらの間に空隙が存在します。ランダムに充填された均一な球体の充填密度は、約60-64%です。

必要なボールの数を実用的に推定するには、次の式を使用します。

ボールの数 ≈ (目標ボール容積 * 0.60) / 単一ボール容積

この計算は強力な出発点を提供し、その後、観察された性能に基づいて微調整することができます。

トレードオフの理解

ボールミルの最適化は、競合する要因のバランスをとるプロセスです。誤った充填量を選択すると、結果が著しく損なわれる可能性があります。

過負荷の落とし穴(>50%)

過負荷のミルは非常に非効率的です。粉砕媒体は持ち上げられて適切にカスケードするには制約が多すぎます。この抑制された動きは衝撃エネルギーを大幅に減少させ、粉砕プロセスを著しく遅らせ、最小限のリターンに対して過剰な電力を消費します。

過少負荷の問題(<30%)

過少負荷のミルは非効率的であるだけでなく、損傷を引き起こす可能性もあります。ボールが少なすぎると、ミルの回転からのエネルギーがボールとミルライナー自体との高速衝突に伝達され、媒体と機器の両方の摩耗が加速され、コストがかかります。

目標に合った適切な選択をする

最適な設定は、処理する材料と目的の最終粒子サイズによって異なります。これらの原則を出発点として使用してください。

- 一次的な焦点が大きく粗い粒子を粉砕することである場合: 各衝突の衝撃エネルギーを最大化するために、大きくて重いボールを使用して、充填量の低い方(約35%)から始めます。

- 一次的な焦点が非常に細かい粉末を生成することである場合: ミル内の総表面積と摩擦点の数を増やすために、小さめの粉砕ボールを使用して、充填量の高い方(約45%)を使用します。

- ベースラインなしで新しいプロセスを開始する場合: 40%の充填量と供給材料に適したボールサイズから始め、結果の効率と品質に基づいて調整します。

最終的に、充填量の原則を理解することで、単純な公式を超えて、粉砕プロセスをインテリジェントに最適化できるようになります。

要約表:

| 充填量 | 粉砕効率 | 潜在的な問題 |

|---|---|---|

| 30%未満 | 非常に低い | 粉砕が遅い、ライナー/ボールの摩耗が大きい |

| 30% - 50% (最適) | 高い | 効率的なカスケード動作、最大の衝撃 |

| 50%を超える | 非常に低い | 充填過多、動きの抑制、エネルギーの無駄 |

粉砕プロセスの最適化にお困りですか? KINTEKの専門知識が最高の効率へと導きます。当社は実験室用機器と消耗品を専門とし、優れた結果を得るために理想的な充填量でボールミルを稼働させるための適切な粉砕媒体と技術サポートを提供します。今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)