真空コーターの核心は、高真空チャンバー内で物体上に超薄膜の材料を堆積させる装置です。 その動作は、まずほぼ完全な真空を作り出してすべての空気と汚染物質を除去し、次に固体コーティング材料を気化させ、最後にその蒸気が凝縮して原子レベルで物体の表面に結合させるというプロセスに基づいています。

真空の最も本質的な目的は、汚れのない空虚な空間を作り出すことです。これにより、気化されたコーティング粒子が供給源から対象物まで妨げられることなく移動し、純粋で高密度、かつ完全に密着した膜が保証されます。

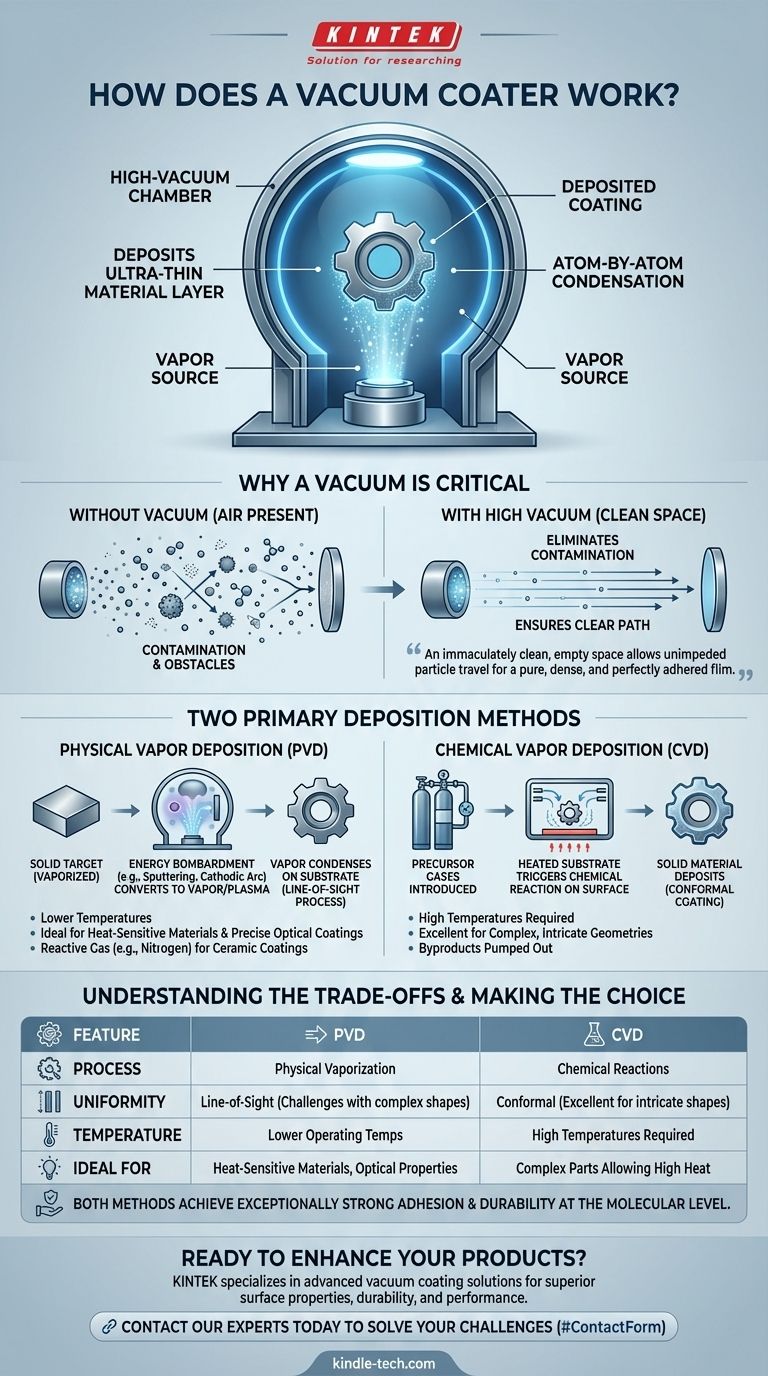

真空が不可欠な理由

真空コーターの動作を理解するためには、まず真空そのものがプロセス全体で最も重要な構成要素であることを理解する必要があります。

汚染の除去

私たちの周りの空気は、粒子(ほこり、水蒸気、さまざまなガス)で満たされています。これらの粒子がコーティング中に存在すると、それらが膜に埋め込まれ、欠陥や弱点が生じます。

高真空はこれらの汚染物質を除去し、堆積層が例外的に純粋であり、基材材料に直接結合することを保証します。

明確な経路の確保

コーティングプロセスは、気化された粒子が供給源からコーティングされる物体(基材)まで移動することに依存しています。空気分子は障害物として機能し、蒸気粒子が衝突して散乱する原因となります。

空気を除去することで、真空はこれらの粒子が一列に、予測可能な経路で移動することを保証し、これは均一で一貫したコーティング厚さを実現するために不可欠です。

真空コーティングの2つの主要な方法

真空は環境ですが、実際の堆積は、物理気相成長(PVD)と化学気相成長(CVD)という2つの主要なプロセスの系統のいずれかによって行われます。

物理気相成長(PVD)

PVDは、固体材料が物理的に気化され、それが基材上にコーティングとして固化するプロセスです。

「ターゲット」として知られる供給材料は、真空チャンバー内でエネルギーによって衝突されます。これは、スパッタリング(イオン衝撃を使用)またはアーク放電(高電流の電気アーク)によって行われることがよくあります。

このエネルギーにより、固体ターゲットは蒸気またはプラズマに変換されます。これらの気化された原子は真空チャンバーを横切り、より冷たい基材上に凝縮し、薄く強固に結合した膜を形成します。

オプションで、窒素や酸素などの反応性ガスを導入することができます。気化された金属原子はこのガスと反応し、窒化チタンなどの非常に耐久性のあるセラミックコーティングを形成します。

化学気相成長(CVD)

CVDは異なる方法で機能します。固体ターゲットを物理的に気化させる代わりに、この方法は化学反応を利用します。

揮発性の前駆体ガスが真空チャンバーに導入されます。その後、基材は高温に加熱され、その表面でガス間に化学反応が誘発されます。

この反応によりガスが分解され、高温の基材上に固体材料が堆積し、コーティング層が形成されます。不要な気体副生成物はチャンバーから排出されます。

トレードオフの理解

PVDとCVDはいずれも同様の結果を達成しますが、それぞれ異なる特性を持ち、異なる用途に適しています。

PVD:低温と直線的な到達距離

PVDは本質的に「直線的な到達距離(line-of-sight)」プロセスです。気化された材料は直線的に移動するため、隠れた表面を持つ複雑な形状を均一にコーティングすることは困難になる場合があります。

しかし、PVDはCVDよりも大幅に低い温度で動作するため、極度の熱に耐えられない材料のコーティングに理想的です。

CVD:高温での均一なコーティング

CVDは基材の周りを流れるガスを使用するため、最も複雑で入り組んだ形状に対しても非常に均一な、つまりコンフォーマル(等高線に沿った)なコーティングを作成するのに優れています。

主なトレードオフは、化学反応を活性化するために非常に高い温度に依存していることであり、これにより安全にコーティングできる材料の種類が制限されます。

密着性と耐久性

どちらの方法も、例外的に強力な密着性を持つコーティングを生成します。原子ごとの堆積プロセスにより、分子レベルでの結合が形成され、最終的な膜は耐摩耗性に非常に優れ、除去がほぼ不可能です。

目的に合った正しい選択をする

適切な真空コーティングプロセスを選択することは、部品の材料と最終的なコーティングに求められる特性に完全に依存します。

- 熱に敏感な材料のコーティングや特定の光学特性の実現が主な焦点である場合: 低い動作温度と正確な材料制御のため、PVDがしばしば優れた選択肢となります。

- 複雑で入り組んだ形状に完全に均一なコーティングを作成することが主な焦点である場合: 基材が必要な熱に耐えられる限り、CVDのガスベースの性質は優れたコンフォーマル被覆を提供します。

結局のところ、真空コーティングは、超高純度の環境で完全に密着した高性能な膜を堆積させることにより、物体の表面特性を根本的に変化させる精密なエンジニアリングプロセスです。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセス | 固体ターゲットを物理的に気化させる | ガスの化学反応を利用する |

| コーティングの均一性 | 直線的な到達距離。複雑な形状では困難な場合がある | コンフォーマル。複雑な形状に優れている |

| 動作温度 | 低温 | 高温が必要 |

| 最適用途 | 熱に敏感な材料、精密な光学コーティング | 耐熱性のある複雑な部品 |

高性能コーティングで製品の性能向上にご興味がありますか?

KINTEKは、ラボ用機器と消耗品の専門企業であり、お客様のラボのニーズに応える高度な真空コーティングソリューションを提供しています。PVDの精密な制御が必要な場合でも、CVDの均一な被覆が必要な場合でも、当社の専門知識により、優れた表面特性、耐久性、性能の達成を保証します。

今すぐ専門家にご連絡いただき、当社の真空コーティング技術がお客様固有のアプリケーションの課題をどのように解決できるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 半球底タングステンモリブデン蒸着用ボート