フリーズドライヤーの核心は、昇華と呼ばれる物理プロセスを利用して機能します。まず材料を完全に凍結させ、次にそれを深い真空下に置きます。少量の熱を注意深く加えることで、凍結した水は液体になることなく直接気体(水蒸気)に変化し、材料のデリケートな構造と化学組成を維持します。

重要な洞察は、フリーズドライは単に水を蒸発させることではなく、熱の破壊的な力や蒸発による構造的損傷なしに水を蒸発させることであるという点です。この低温・低圧プロセスは、医薬品から高級食品に至るまで、感度の高い材料の完全性を維持するための鍵となります。

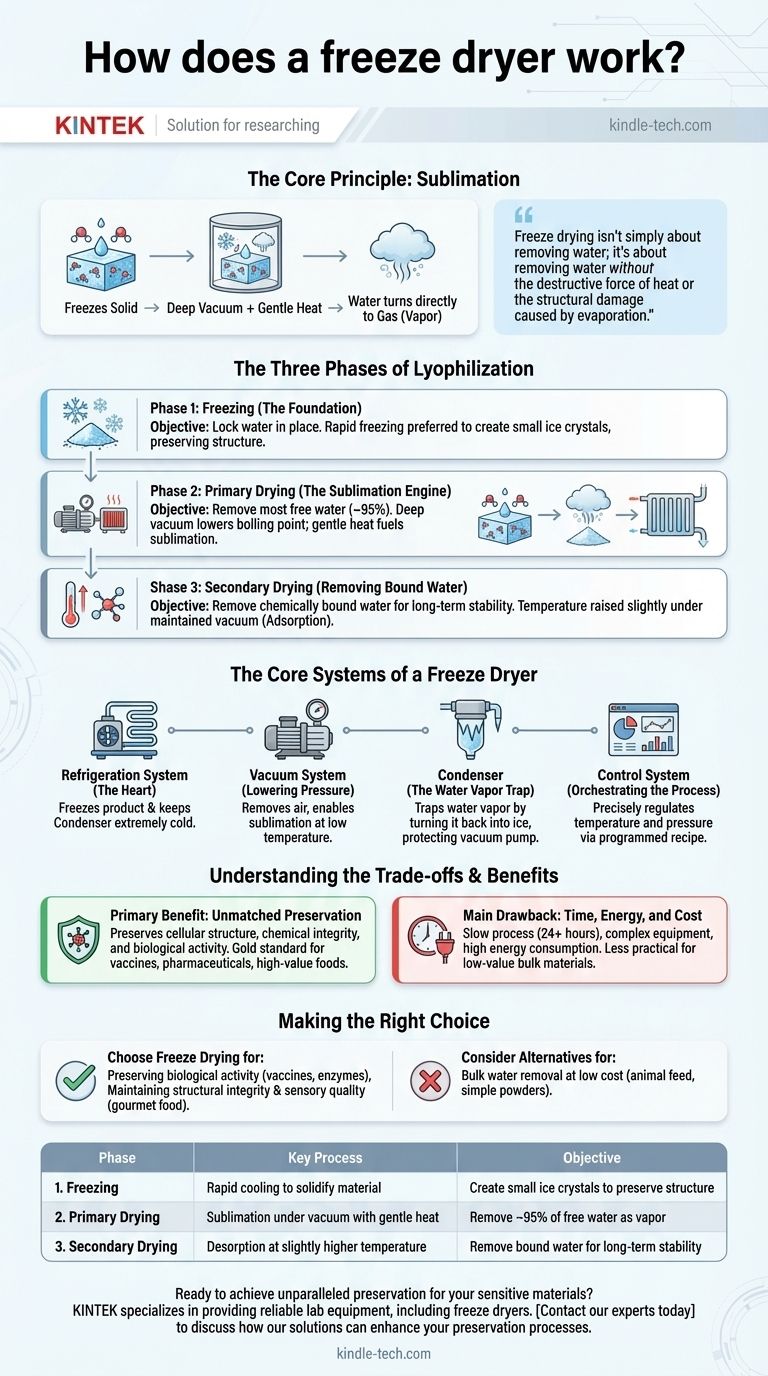

凍結乾燥の3つのフェーズ

凍結乾燥として正式に知られるフリーズドライプロセス全体は、正確に制御された手順であり、3つの明確なフェーズに分かれています。各フェーズには、完全に保存された長期保存可能な製品を達成するための特定の目的があります。

フェーズ1:凍結(基盤)

乾燥が始まる前に、製品を完全に凍結させる必要があります。製品の凍結方法は、最終的な結果の品質に直接影響します。

急速凍結は、小さな氷の結晶を生成するため、しばしば好まれます。大きくてゆっくりと形成される氷の結晶は細胞壁を突き破り、材料の微細構造を損傷する可能性があります。目標は、最小限の破壊で水を所定の位置に固定することです。

フェーズ2:一次乾燥(昇華エンジン)

これは最も長く最も重要なフェーズであり、ほとんどの水が除去されます。同時に2つの条件が作成されます。それは深い真空と制御された熱の投入です。

真空は乾燥チャンバー内の圧力を劇的に低下させます。これにより水の沸点が大幅に下がり、凍結した氷が直接水蒸気に移行する(昇華のプロセス)ことが可能になります。 製品を保持する棚には穏やかな熱が加えられます。この熱は氷を溶かすのではなく、昇華プロセスを促進するために必要なエネルギーを供給します。氷が昇華するにつれて、乾燥した材料の「昇華フロント」が後に残されます。

フェーズ3:二次乾燥(結合水の除去)

一次乾燥後、少量の水分が残り、材料自体の分子に化学的に結合しています。この水は昇華できません。

これを除去するために、真空を維持しながら温度をわずかに上げます。この吸着として知られるプロセスは、水分子と材料との結合を断ち切り、最後の水分の痕跡を引き出すことを可能にします。このステップは長期的な安定性を達成するために不可欠です。

フリーズドライヤーのコアシステム

4つの相互依存的なシステムが連携して、凍結乾燥に必要な正確な条件を作り出します。それらの役割を理解することが、機械そのものを理解する鍵となります。

冷凍システム:冷気の生成

フリーズドライヤーの「心臓」と呼ばれるこのシステムには2つの役割があります。第一に、初期段階で製品を凍結させます。第二に、そして同様に重要なことに、乾燥プロセス全体を通して凝縮器(またはコールドトラップ)を極低温に保ちます。

真空システム:圧力の低下

強力な真空ポンプが乾燥チャンバーから空気を除去する役割を担います。これにより、低温で昇華が発生するために絶対に不可欠な低圧環境が作成されます。真空がなければ、氷は単に溶けてしまいます。

凝縮器:重要な水蒸気トラップ

水蒸気が製品から昇華すると、行き場が必要です。凝縮器は、乾燥チャンバーと真空ポンプの間に配置された極低温のコイルまたはプレートの配列です。

この表面は製品自体よりもはるかに冷たくなっています。水蒸気が真空ポンプに向かって移動する際、凝縮器に衝突し、即座に氷に戻り、効果的にトラップされます。これにより、水蒸気が真空ポンプに入り込み損傷するのを防ぎます。

制御システム:プロセスのオーケストレーション

最新のフリーズドライヤーは、プロセス全体を管理するために洗練された制御システムを使用しています。特定の製品に対して3つのフェーズがすべて完璧に実行されるように、プログラムされた「レシピ」に従って棚の温度とチャンバー圧力を正確に調整します。

トレードオフと利点の理解

フリーズドライは非常に効果的ですが、あらゆる状況に適しているわけではありません。その利点には特定のコストが伴います。

主な利点:比類のない保存性

液相と高温を避けることにより、フリーズドライは細胞構造、化学的完全性、および生物学的活性を維持します。これが、ワクチン、抗体、酵素、医薬品などの感度の高い材料にとってゴールドスタンダードである理由です。食品の場合、他のどの乾燥方法よりもはるかに優れた色、風味、栄養を維持します。

主な欠点:時間、エネルギー、コスト

フリーズドライプロセスは遅く、単一バッチの完了に24時間以上かかることがよくあります。装置は複雑で高価であり、深い冷凍と真空ポンプの組み合わせはかなりのエネルギーを消費します。これにより、低価値のバルク材料には実用的でなくなります。

目標に合わせた適切な選択

フリーズドライを使用するかどうかの決定は、保存にどれだけの価値を置くかに完全に依存します。

- 生物学的活性の維持が主な焦点である場合:ワクチン、酵素、または微生物培養物の場合、フリーズドライは不可欠で譲れない選択肢です。

- 構造的完全性と感覚的品質の維持が主な焦点である場合:グルメコーヒー、宇宙食、高級フルーツの場合、フリーズドライはコストに見合う優れた結果をもたらします。

- 単なる低コストでのバルク水分除去が主な焦点である場合:家畜飼料や単純な工業用粉末の場合、従来の熱乾燥や噴霧乾燥の方がはるかに経済的で効率的な方法です。

結局のところ、フリーズドライを選択することは、スピードと低コストよりも比類のない保存性に投資するという決定です。

要約表:

| フェーズ | 主要プロセス | 目的 |

|---|---|---|

| 1. 凍結 | 材料を固化させるための急速冷却 | 構造を維持するための小さな氷の結晶の生成 |

| 2. 一次乾燥 | 穏やかな熱を伴う真空下での昇華 | 遊離水の約95%を蒸気として除去 |

| 3. 二次乾燥 | わずかに高い温度での脱着 | 長期安定性のための結合水の除去 |

感度の高い材料のために比類のない保存性を達成する準備はできましたか?

フリーズドライは、医薬品、高級食品、生物学的サンプルの完全性を維持するためのゴールドスタンダードです。KINTEKは、お客様の研究室の正確なニーズを満たすためのフリーズドライヤーを含む信頼性の高いラボ機器の提供を専門としています。

当社のソリューションがお客様の保存プロセスをどのように強化し、重要なアプリケーションで最高品質の結果を保証できるかについて、専門家にご相談ください。

ビジュアルガイド

関連製品

- 実験室用卓上凍結乾燥機

- 卓上型実験室用真空凍結乾燥機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機