誘導炉で金属を溶かすことは、電磁場を利用して金属自体の中に直接熱を発生させるプロセスです。外部の炎や発熱体を使用する従来の炉とは異なり、誘導炉の銅コイルは強力で変化する磁場を生成します。この磁場は、金属内部に渦電流として知られる強力な電流を誘導し、金属がこれらの電流に抵抗することで、強烈で急速な熱が発生し、金属が溶解します。

誘導溶解の核心原理は、外部から熱を加えることではなく、電磁誘導を利用して金属自体を発熱源に変えることです。これにより、発熱体と材料が直接接触することなく、非常に高速でクリーン、かつ制御可能な溶解が可能になります。

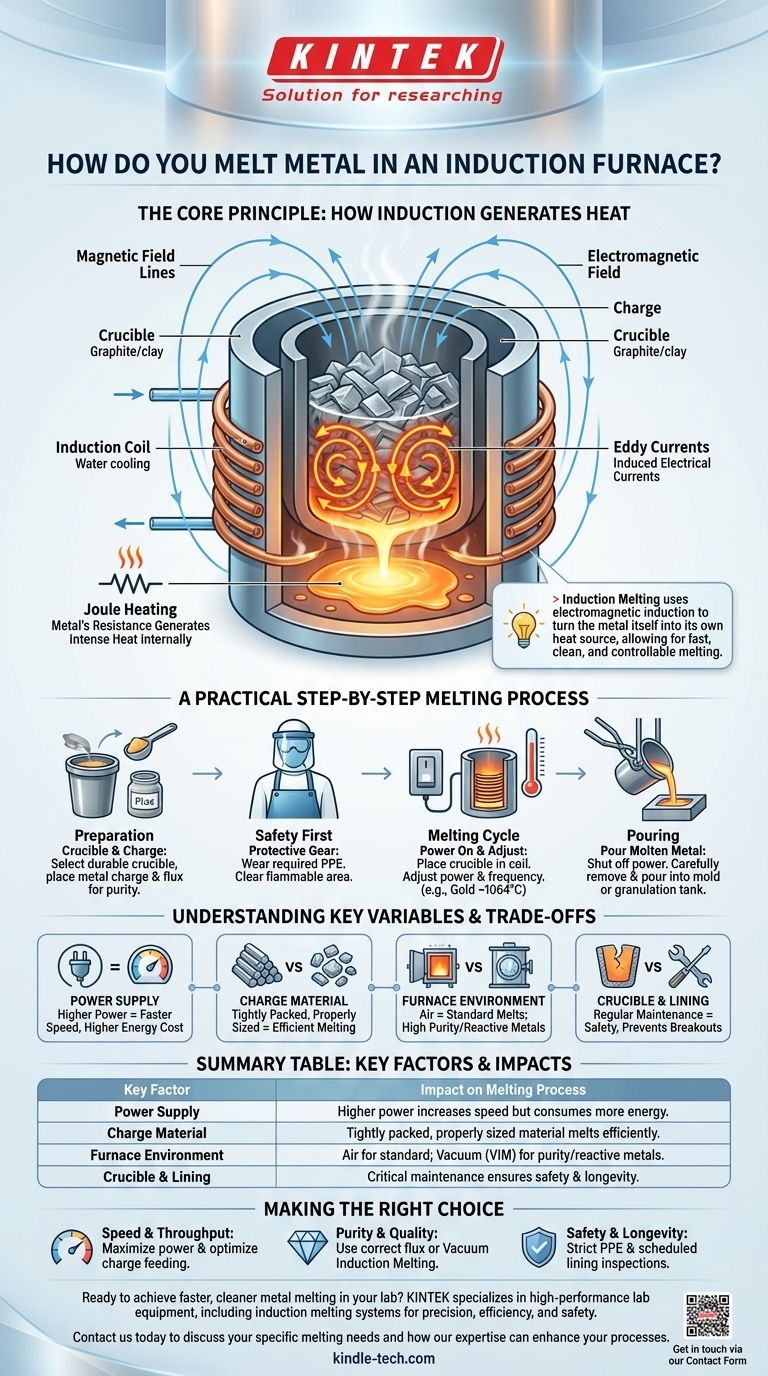

核心原理:誘導が熱を発生させる仕組み

誘導炉を効果的に操作するには、作用している物理学を理解することが重要です。このプロセスは、ほぼ瞬時に起こる一連のエネルギー変換です。

壁の電力から磁場へ

炉はまず、電力網から標準的な三相交流(AC)を取り込みます。電源ユニットがこの低周波電流を高周波電流に変換します。この高周波ACが誘導コイルに送られます。

誘導コイルの役割

通常、銅管でできている誘導コイルは、炉の心臓部です。高周波電流が流れると、コイルはコイル内の空間に強力で急速に変化する磁場を生成します。

金属に渦電流を誘導する

導電性の金属(「チャージ」)をこの磁場の中に置くと、磁力線が金属を貫通します。ファラデーの電磁誘導の法則によれば、これにより金属内部に渦電流として知られる強力で渦を巻く電流が誘導されます。

ジュール熱:最終段階

金属には固有の電気抵抗があります。これらの強力な渦電流がこの抵抗に逆らって流れると、ジュール熱と呼ばれるプロセスを通じて莫大な熱を発生させます。この熱は金属の内部で発生し、内部から外部への迅速かつ均一な溶解につながります。

実践的な段階的溶解プロセス

特定のパラメータは金属の種類や炉のサイズによって異なりますが、操作手順は明確で論理的な経路をたどります。

準備:るつぼとチャージ

まず、金属を入れる容器であるるつぼを選びます。るつぼは極端な温度に耐える必要があり、通常はグラファイトまたは粘土でできています。溶解する金属はチャージとして知られ、このるつぼの中に入れられます。

フラックスと不純物の除去

高純度の最終製品を確保するために、フラックスがチャージと一緒に添加されることがよくあります。フラックスは、一般的にホウ砂と炭酸ナトリウムの混合物で、溶けて不純物と結合し、より軽いスラグを形成して表面に浮上し、簡単に除去できます。

安全第一:必須の保護具

溶融金属の取り扱いは本質的に危険です。作業を開始する前に、耐熱手袋、エプロン、フルフェイスシールド、安全ゴーグルなどの適切な個人保護具(PPE)を着用する必要があります。作業エリアには可燃物を置かないでください。

溶解サイクル

るつぼを誘導コイルの中に入れ、電源を入れます。金属の種類と量に基づいて電力と周波数を調整します。例えば金は、約1064°Cで溶融します。このプロセスは高速で、炉の出力とチャージのサイズに応じて、通常2分から20分かかります。

溶融金属の注ぎ込み

金属が完全に溶融したら、電源を切ります。トングを使ってるつぼを慎重に取り出し、液体金属を型に注いでインゴット、鋳造部品、または粒状化タンクを作成します。

トレードオフと主要な変数の理解

誘導溶解の成功は、単に電源を入れるだけではありません。いくつかの要因が効率、速度、品質に影響を与えます。

出力と速度

溶解速度を上げる最も直接的な方法は、炉の電源の出力を上げることです。出力が高いほど、より強力な磁場とより強い渦電流が生成されますが、エネルギー消費と運用コストも増加します。

チャージサイズと供給の重要性

炉に入れる金属のサイズと種類は重要です。適切にサイズ調整された材料を密に詰めたチャージは、大きな空気の隙間がある大きくて扱いにくい形状の破片よりも効率的に溶融します。一貫した供給方法は、生産的なサイクルを維持するための鍵です。

環境制御(空気対真空)

ほとんどの誘導炉は開放された空気中で動作します。しかし、反応性の高い金属や極めて高い純度を必要とする合金の場合、真空誘導溶解(VIM)炉が使用されます。真空中で溶解することで、溶融金属が酸素や窒素と反応するのを防ぎ、より高い品質を確保します。

摩耗とメンテナンス

激しい熱と化学反応は、炉の内張り、つまり耐火物に負担をかけます。この内張りは時間の経過とともに侵食され、定期的な検査と修理が必要です。損傷した内張りは危険な金属の漏れにつながる可能性があるため、メンテナンスは炉の操作の重要な部分です。

目標に合った適切な選択をする

誘導炉の操作方法は、最終目標によって決定されるべきです。

- 速度とスループットが主な焦点の場合:出力の最大化と、適切にサイズ調整された材料を炉に装入するための効率的なプロセスの開発。

- 金属の純度と品質が主な焦点の場合:材料に適したフラックスの使用に細心の注意を払い、高感度合金の場合は真空炉が優れた選択肢です。

- 運用上の安全性と寿命が主な焦点の場合:例外なく厳格なPPEプロトコルを実施し、炉の耐火性ライニングの検査と修理のための譲れないスケジュールを作成します。

これらの原則を習得することで、誘導技術を最大限に活用し、非常に効率的で制御された精密な金属溶解を実現できます。

要約表:

| 主要因 | 溶解プロセスへの影響 |

|---|---|

| 電源 | 出力が高いほど溶解速度は向上しますが、エネルギー消費も増加します。 |

| チャージ材料 | 密に詰まった、適切にサイズ調整された材料はより効率的に溶融します。 |

| 炉の環境 | 標準的な溶解には空気;反応性金属/高純度には真空(VIM)。 |

| るつぼと内張り | 安全性と漏れ防止のために定期的なメンテナンスが不可欠です。 |

研究室でより速く、よりクリーンな金属溶解を実現する準備はできていますか?

KINTEKは、精度、効率、安全性を追求した誘導溶解システムを含む、高性能な研究室機器を専門としています。貴金属、合金、研究材料のいずれを扱っている場合でも、当社のソリューションは純度を管理し、スループットを向上させるのに役立ちます。

今すぐお問い合わせください。お客様の特定の溶解ニーズと、当社の専門知識がお客様のプロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド