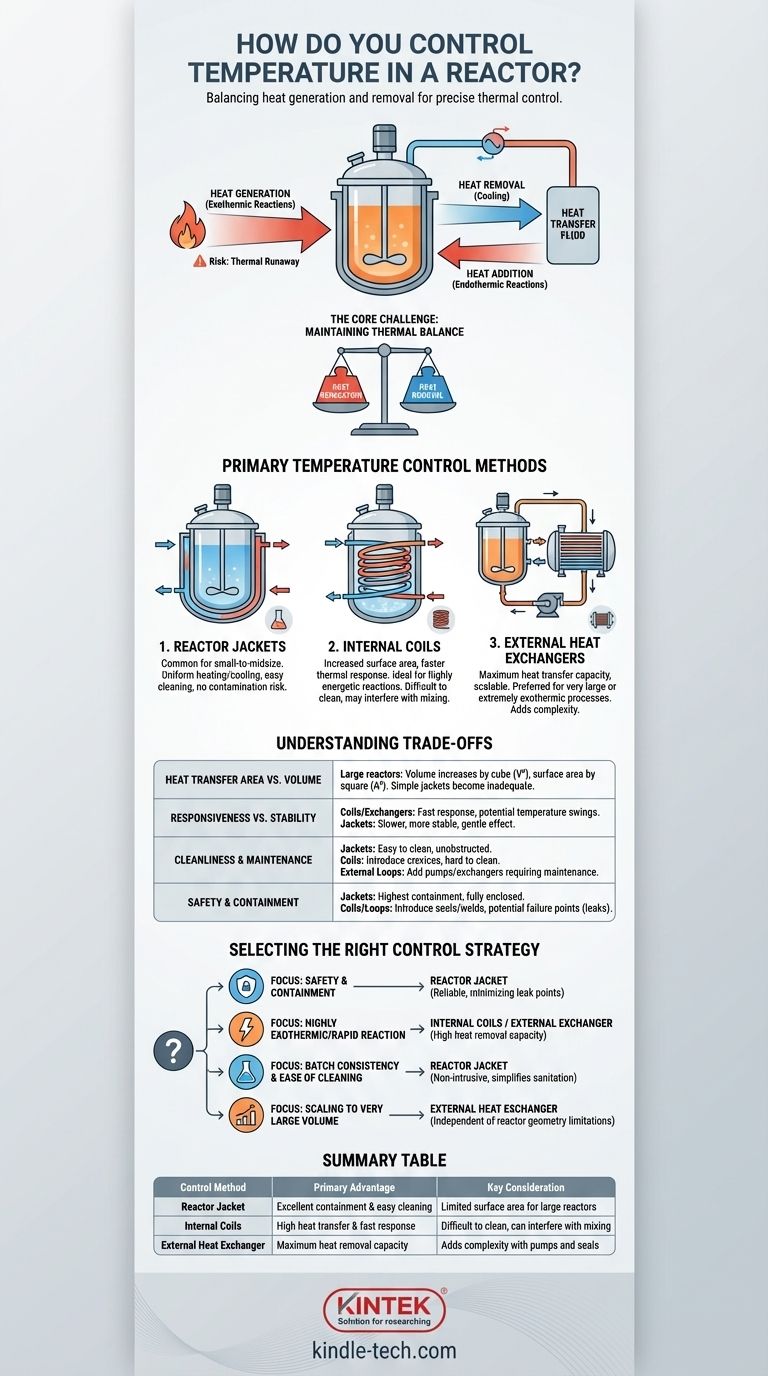

実際には、反応器の温度は、特定の機械システムを流れる熱媒体を使用して、熱を積極的に加えたり除去したりすることによって制御されます。最も一般的なシステムは、外部の反応器ジャケット、内部コイル、または外部熱交換器であり、それぞれが内部の化学反応によって生成または消費される熱を管理するための明確な利点を持っています。

反応器の温度制御における核心的な課題は、単に加熱または冷却するだけでなく、正確な熱バランスを維持することです。選択された方法は、反応のエネルギーを安全に管理し、特に反応器のサイズが大きくなるにつれて、熱伝達の物理的限界を考慮に入れる必要があります。

核心的な課題:反応熱のバランス

本質的に、温度制御は熱バランスの問題です。反応が安定した温度を維持するためには、熱除去の速度が熱発生の速度と等しくなければなりません。

発熱反応の問題

懸念されるほとんどの工業反応は発熱反応であり、熱を放出します。この熱が生成されるよりも速く除去されない場合、温度は上昇します。

この温度上昇は反応速度を加速させ、それがさらに多くの熱を生成します。熱暴走として知られるこの危険なフィードバックループは、反応器の壊滅的な故障につながる可能性があります。

吸熱反応の必要性

一部の反応は吸熱反応であり、望ましい速度で進行するためには常にエネルギーの投入が必要です。

これらの場合、温度制御システムは、反応が減速したり完全に停止したりするのを防ぐために効率的に熱を供給し、プロセスの効率と一貫した製品品質を確保する必要があります。

主要な温度制御方法

制御を達成するためには、ハードウェアの選択が不可欠です。3つの主要な方法はそれぞれ、反応物と別の熱媒体(水、蒸気、熱油など)の間で熱を伝達するための表面を使用します。

反応器ジャケット

反応器ジャケットは、基本的に主容器の周りに構築されたシェルまたは第二の壁であり、熱媒体が循環するための空洞を作り出します。

これらは中小型反応器で最も一般的なソリューションです。その主な利点は、内部コンポーネントなしで均一な加熱または冷却を提供することであり、これにより清掃が簡素化され、潜在的な汚染が排除されます。

内部コイル

内部コイルは、反応器内部に設置されたパイプであり、その中を熱媒体が流れます。

この方法は、ジャケット単独と比較して熱伝達に利用できる表面積を劇的に増加させます。コイルははるかに速い熱応答を提供し、非常に高エネルギーな反応を管理するのに優れていますが、混合を妨げたり、清掃が困難であったりすることがあります。

外部熱交換器

この設定では、ポンプが反応器の内容物を容器から、分離された高効率熱交換器を介して、そして反応器に戻るように連続的に循環させます。これは「ポンプアラウンドループ」と呼ばれることが多いです。

このアプローチは、外部交換器のサイズが反応器の形状によって制限されないため、最も大きな熱伝達能力を提供します。これは、非常に大きな反応器や極めて発熱性の高いプロセスに推奨される方法です。

トレードオフの理解

温度制御方法の選択には、性能、安全性、および運用上の複雑さの間で重要なトレードオフが伴います。適切な選択は、化学プロセスの特定の要求によって決定されます。

熱伝達面積対反応体積

これは、反応器のスケールアップにおいて最も重要な概念です。反応器が大きくなると、その体積は立方(3乗)で増加しますが、表面積は平方(2乗)でしか増加しません。

これは、大型反応器では、熱を発生する体積に対して利用可能なジャケット表面積がはるかに少ないことを意味します。これが、100リットルの反応器で機能する単純なジャケットが、同じ反応を実行する10,000リットルの反応器では完全に不十分である理由です。

応答性対安定性

内部コイルと外部熱交換器は温度変化に非常に素早く反応し、これは潜在的な暴走を止めるために重要です。しかし、これらは急激な温度変動を引き起こす可能性もあります。

ジャケットはより遅く、より安定しており、「穏やかな」加熱または冷却効果を提供します。これは敏感な反応には有利ですが、迅速な冷却が安全要件である場合には不利になります。

清浄性とメンテナンス

ジャケットは、清掃が容易な障害物のない内部容器を提供し、医薬品や食品グレードの用途では重要な要件です。

内部コイルは、徹底的な清掃が非常に困難な隙間や表面を導入します。外部ループは、定期的なメンテナンスが必要な機器のリストにポンプと交換器を追加します。

安全性と封じ込め

ジャケット付き反応器は、反応物が完全に密閉されているため、最高レベルの封じ込めを提供します。

内部コイルと外部ポンプアラウンドループは、追加のシール、溶接、および潜在的な故障点(ポンプシールの故障など)を導入し、封じ込め喪失につながる可能性があります。

適切な制御戦略の選択

あなたの選択は、主要なプロセス目標に基づいた意図的な決定でなければなりません。効果的な制御戦略は、万能の解決策ではありません。

- プロセスの安全性と最大限の封じ込めが主な焦点である場合:適切に設計された反応器ジャケットは、潜在的な漏洩点を最小限に抑えるため、多くの場合、最も信頼性が高く堅牢な選択肢です。

- 非常に発熱性の高い反応または急速な反応の管理が主な焦点である場合:必要な高い熱除去能力を提供するために、内部コイルまたは外部熱交換器が不可欠です。

- バッチの一貫性と清掃の容易さが主な焦点である場合:ジャケット付き反応器は、製品の蓄積を防ぎ、衛生管理を簡素化する非侵入型設計のため、優れています。

- プロセスを非常に大量にスケールアップすることが主な焦点である場合:外部熱交換器は、反応器の不利な表面積対体積比に依存しない熱伝達能力を提供します。

最終的に、温度制御を習得することは、安全で効率的かつ予測可能な化学プロセスの基盤となります。

要約表:

| 制御方法 | 主な利点 | 主要な考慮事項 |

|---|---|---|

| 反応器ジャケット | 優れた封じ込めと容易な清掃 | 大型反応器では表面積が限られる |

| 内部コイル | 高い熱伝達と高速応答 | 清掃が困難、混合を妨げる可能性あり |

| 外部熱交換器 | 最大の熱除去能力 | ポンプとシールにより複雑さが増す |

化学プロセスにおける正確な温度制御の維持に苦労していませんか? KINTEKは、ラボのニーズに対応する高性能ラボ機器と消耗品を専門としています。当社の反応器システムは、最適な温度制御を念頭に設計されており、熱バランスを達成し、安全性を高め、バッチの一貫性を向上させるのに役立ちます。当社のソリューションがお客様のラボに精度と信頼性をもたらす方法について、今すぐお問い合わせください (#ContactForm)。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機