PVDとCVDの根本的な違いは、コーティング材料が部品の表面に転送される方法にあります。物理気相成長法(PVD)は、固体材料の気化などの物理的プロセスを使用して、見通し線(line-of-sight)方式で薄膜を堆積させます。対照的に、化学気相成長法(CVD)は、前駆体ガスが基板表面で反応してコーティングを形成する化学プロセスを使用します。

PVDとCVDの選択は、「より優れた」技術を見つけることではなく、物理的プロセスと化学的プロセスの固有の特性を、特定の材料、部品の形状、および目的の結果に適合させることです。

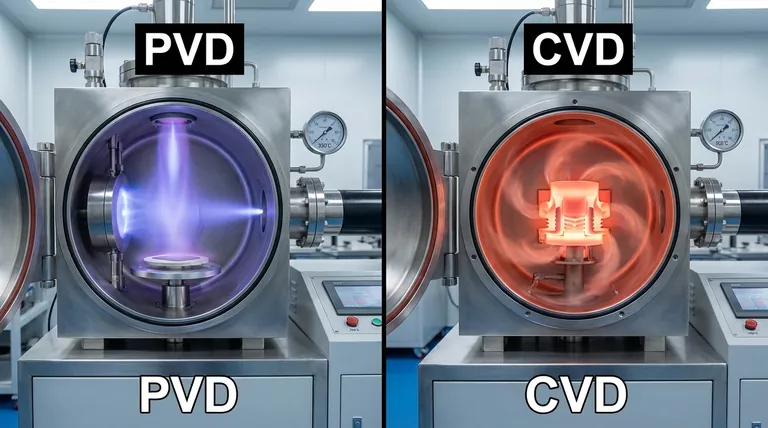

根本的なプロセスの区別

これらの技術を真に理解するには、まずその核となるメカニズムを把握する必要があります。一方は原子によるスプレー塗装に似ており、もう一方は表面に新しい層を焼き付けるのに似ています。

PVD:物理的、見通し線プロセス

物理気相成長法(PVD)は「見通し線(line-of-sight)」プロセスです。固体または液体のソース材料は、加熱やスパッタリング(イオンで衝突させるなど)といった物理的な手段によって蒸気に変換されます。

この蒸気は真空チャンバー内を直進し、基板上に凝縮して薄く固い膜を形成します。原子は直進するため、ソースに直接さらされていない領域を均一にコーティングするのは困難です。

CVD:化学的、均一性(コンフォーマル)プロセス

化学気相成長法(CVD)は、前駆体ガスに依存する化学プロセスです。これらのガスは、加熱された基板を含む反応チャンバーに導入されます。

高温の表面上およびその近傍で化学反応が発生し、ガスが分解して基板上に固体膜を形成します。このプロセスは見通し線ではないため、コーティングが複雑な形状や空洞の内部にも均一に形成され、これは高い均一性(conformality)として知られる特性です。

主な技術的差異の概要

プロセスにおける核となる違い(物理的対化学的)は、どちらの方法が特定の用途に適しているかに直接影響を与えるいくつかの重要な相違点をもたらします。

動作温度

PVDは比較的低温で動作します。通常は250°Cから450°Cの間です。これにより、特定のプラスチックや焼き戻し鋼など、高温に耐えられない材料のコーティングに適しています。

CVDは、必要な化学反応を促進するために、はるかに高い温度(多くの場合450°Cから1050°C以上)を必要とします。これにより、極度の熱による損傷や変形に耐えられる基板にその使用が限定されます。

ソース材料

PVDでは、ソース材料は堆積させたい材料と全く同じ固体のターゲットです。これにより、コーティングの組成を容易に制御できます。

CVDでは、ソース材料は揮発性の前駆体ガスです。最終的なコーティングはこれらのガスの化学反応の副産物であり、多様性を提供しますが、複雑さが増す可能性があります。

コーティングの被覆率と均一性

PVDは見通し線衝突プロセスです。このため、高度な部品回転システムがない場合、複雑な三次元部品に完全に均一なコーティングを実現するのは困難になることがあります。

CVDは多方向堆積プロセスです。前駆体ガスが部品全体を包み込むため、複雑な形状に対して非常に均一で均質なコーティングを提供することに優れています。

結果として得られる膜の特性

PVD膜は、非常に薄く、滑らかで、耐久性があることがよくあります。このプロセスにより、厚さと構造を正確に制御できます。

CVD膜はより厚くすることができ、関与する化学反応に基づいて独自の特性を提供できます。ただし、特定のプロセスパラメータによっては、PVDコーティングよりも粗くなることがあります。

トレードオフの理解

どちらの技術も万能ではありません。あなたの決定は、それらの固有の限界を理解することにかかっています。

CVDの温度制約

CVDの主な欠点は、高い動作温度です。この要件により、熱によって軟化、溶解、またはその他の損傷を受ける可能性のある広範な基板材料が即座に除外されます。

PVDの見通し線制限

PVDの主な課題はその見通し線的な性質です。複雑な形状、内部の穴、または鋭い角を均一にコーティングするには、複雑な固定具と回転が必要になり、プロセス時間とコストが増加する可能性があります。

化学的副産物と複雑さ

CVDプロセスは、慎重な管理と廃棄が必要な有害な化学的副産物を生成することがよくあります。PVDの物理的な性質と比較して、化学自体を制御することがより複雑になることがあります。

プロジェクトへの適用方法

あなたの選択は、プロジェクトの譲れない要件によって導かれるべきです。

- 熱に敏感な材料のコーティングが主な焦点である場合: PVDは、はるかに低いプロセス温度のため、明確な選択肢です。

- 複雑な3D形状に均一なコーティングを実現することが主な焦点である場合: CVDの優れた均一性により、より優れたオプションとなります。

- 非常に純粋で単純な金属層を堆積させることが主な焦点である場合: ソース材料がコーティング材料であるため、PVDの方が簡単な場合が多いです。

- 固体として容易に生成できない特定の化学組成を持つコーティングを作成することが主な焦点である場合: CVDは、化学反応を通じて独自の材料を形成する柔軟性を提供します。

結局のところ、PVDが物理的な堆積であり、CVDが化学的な堆積であることを理解することが、あなたの工学的課題に最適なツールを選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(気化) | 化学的(ガス反応) |

| 動作温度 | 低い(250°C - 450°C) | 高い(450°C - 1050°C+) |

| コーティングの被覆率 | 見通し線 | 均一(複雑な形状をカバー) |

| 最適 | 熱に敏感な材料、単純な形状 | 高温基板、複雑な3D部品 |

お使いのアプリケーションに最適な成膜プロセスがまだ不明ですか?

KINTEKでは、薄膜成膜用の実験装置および消耗品の専門家です。当社の専門家は、PVDとCVDの複雑さを乗り越え、特定の材料、部品の形状、および性能要件に最適なソリューションを見つけるお手伝いをします。

今すぐ当社の技術チームにご連絡いただき、プロジェクトについてご相談の上、当社のソリューションがお客様の研究または生産プロセスをどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置