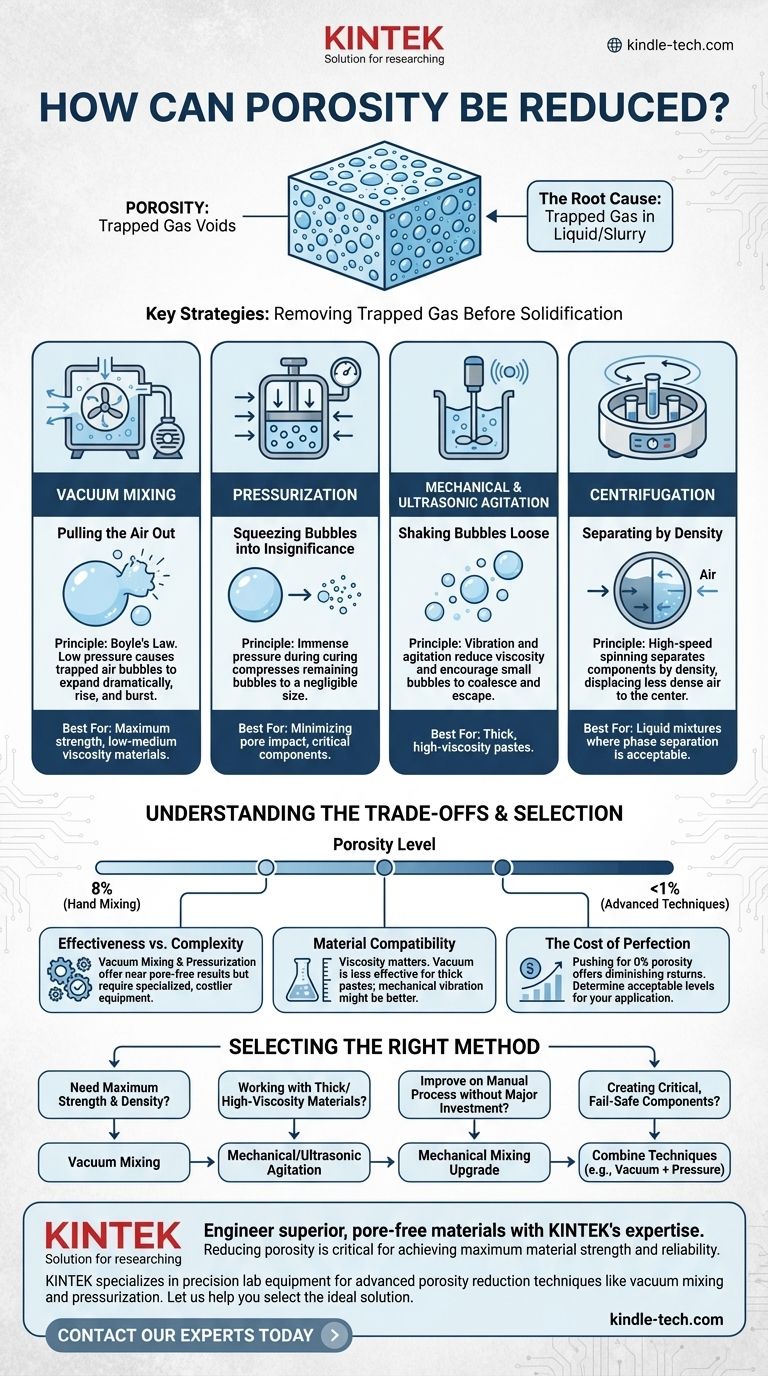

多孔性を低減するには、液体やスラリーが固化する前に、閉じ込められたガスを積極的に除去する必要があります。最も効果的な方法は、真空混合、硬化中の加圧、機械的または超音波による撹拌、遠心分離を含みます。これらの技術は、細孔容積を劇的に減らし、手で混ぜた材料でほぼ10%あったものを1%未満に低減することができます。

多孔性低減における根本的な課題は材料そのものではなく、加工中に材料内に閉じ込められた空気です。各低減技術は、材料が固まる前に、閉じ込められた空気を押し出すか、その体積を最小限に抑えるための単なる異なる物理的戦略です。

多孔性の根本原因:閉じ込められたガス

多孔性とは、固体材料内に小さな空隙または細孔が存在することです。特にセメント、樹脂、または金属鋳物の場合、これらの細孔は最終的な構造を弱める欠陥となります。

この多孔性の主な原因は空気の閉じ込めです。粉末と液体を組み合わせて混ぜると、空気がスラリーに巻き込まれ、材料の粘度が増すにつれて閉じ込められる無数の微細な気泡が発生します。

多孔性低減のための主要戦略

最も成功する戦略は、材料がまだ液体またはペースト状である間に適用されます。各方法は、閉じ込められたガス気泡に対処するために異なる物理的原理を使用します。

真空混合:空気を引き出す

真空混合は、多孔性を排除するための最も確実な方法と広く見なされています。このプロセスには、気圧が大幅に低下したチャンバー内で構成要素を混合することが含まれます。

ボイルの法則によれば、ガスにかかる圧力を下げると、その体積が増加します。真空下では、閉じ込められた空気の泡が劇的に膨張し、浮力が大きくなります。これにより、それらが表面に上昇して破裂し、混合物から効果的に脱ガスされます。

この方法は、樹脂や一部の特殊セメントなどの低〜中粘度の材料に非常に効果的です。

加圧:気泡を無視できるほど小さくする

加圧は反対の原理で機能します。空気を除去するのではなく、その影響を最小限に抑えます。材料を混合し、金型に配置した後、高い大気圧下で硬化させます。

この巨大な圧力は、残っている空気の泡を圧縮し、元のサイズの何分の一かに縮小させます。細孔は技術的にはまだ存在しますが、それらは非常に小さいため、材料の強度と完全性に対する負の影響は無視できるようになります。

機械的・超音波撹拌:気泡を揺り動かして逃がす

この戦略は、エネルギーを利用して閉じ込められた気泡を逃がすのを助けます。液体混合物に穏やかな振動、激しい機械的混合、または高周波の超音波波が導入されます。

この撹拌は2つの目的を果たします。一時的な材料粘度(チクソトロピーとして知られる特性)を低下させ、気泡がより自由に移動できるようにします。また、小さな気泡が合体してより大きく、より浮力のあるものになり、表面に上昇して逃げるのを促進します。

遠心分離:密度による分離

遠心分離は、混合された材料を高速で回転させることを含みます。結果として生じる遠心力は、密度に基づいて構成要素を分離します。

より密度の高い液体またはスラリーは容器の外縁に押し付けられ、密度の低い空気の泡は移動して中心に向かい、そこで除去することができます。この技術は非常に効果的ですが、固体相と液体相を分離したくない混合物には適さない場合があります。

トレードオフの理解

方法の選択には、有効性とコスト、複雑さ、および材料の特定の特性とのバランスを取る必要があります。単一の技術がすべてのシナリオに完全に適しているわけではありません。

有効性と複雑さの比較

真空混合と加圧は非常に効果的であり、ほぼ気泡のない部品を製造できます。しかし、これらには真空チャンバー、ポンプ、圧力容器などの特殊な機器が必要となり、プロセスにかなりのコストと複雑さが加わります。

材料適合性

最適な技術は、材料の粘度に依存します。真空脱気は、気泡が容易に上昇できない非常に粘度の高いペーストには効果が低くなります。このような場合、機械的振動が空気の放出を助けるためにより実用的な選択肢となることがあります。遠心分離は、一部の複合材料ではフィラーの望ましくない分離を引き起こす可能性もあります。

完璧さの代償

前述のように、従来のハンドミキシングでは8%の多孔性が生じる可能性がありますが、高度な技術では1%未満を達成できます。1%からほぼ0%の多孔性への押し上げは、リターンの減少をもたらし、すべての用途で必要とは限りません。特定の性能要件に対して許容できる多孔性のレベルを決定する必要があります。

アプリケーションに最適な方法の選択

選択は、最終的な目標、予算、材料の制約によって決定されるべきです。

- 最大限の材料強度と密度が主な焦点である場合:真空混合は、事実上空隙のない製品を作成するための最も信頼性の高い方法です。

- 高粘度の材料を扱っている場合:機械的または超音波振動は、自然に逃げられない閉じ込められた空気を放出するのに不可欠です。

- 大幅な投資なしに手動プロセスを改善することが主な焦点である場合:高品質の機械式ミキサーへのアップグレードにより、多孔性の顕著な減少が得られます。

- 故障できない重要なコンポーネントを作成している場合:最高の信頼性を得るために、最初に材料を真空混合し、次に加圧下で硬化させるなど、技術を組み合わせます。

多孔性の背後にある原理を理解することで、単に材料を混合するだけでなく、その最終的な特性を真に設計する方向に進むことができます。

要約表:

| 方法 | 主要原理 | 最適用途 |

|---|---|---|

| 真空混合 | 低圧下で気泡を膨張させて除去 | 最大限の強度、低〜中粘度材料 |

| 加圧 | 硬化中に気泡を圧縮 | 細孔の影響の最小化、重要部品 |

| 機械的/超音波撹拌 | 振動により気泡を揺り動かして逃がす | 高粘度のペースト |

| 遠心分離 | 回転力により密度で空気を分離 | 相分離が許容される液体混合物 |

KINTEKの専門知識で、優れた気泡のない材料を設計しましょう。

多孔性の低減は、研究室製品で最大限の材料強度と信頼性を達成するために不可欠です。樹脂、セメント、複合材料のいずれを扱っている場合でも、適切な機器と方法がすべてを決定します。

KINTEKは、真空混合や加圧などの高度な多孔性低減技術を可能にする精密なラボ機器と消耗品を専門としています。当社のソリューションは、R&Dチーム、材料科学者、品質管理ラボが、一貫して高密度で高性能な部品を製造するのに役立ちます。

お客様固有の材料の課題について相談するために、今すぐ当社の専門家にご連絡ください。欠陥を最小限に抑え、プロセスを最適化するために、理想的な混合、脱気、または硬化装置の選択をお手伝いします。

ビジュアルガイド

関連製品

よくある質問

- NSHPC合成における乾燥・硬化装置の役割:多孔質炭素の構造精度を確保する

- モリブデンはどのように耐食性を向上させるのですか?塩化物による孔食に対する合金の耐久性を強化する

- 炉のメンテナンスは何をすればよいですか?安全性と信頼性のための積極的なガイド

- アディティブ・マニュファクチャリングにおける焼結プロセスとは?粉末ベースの3Dプリンティング入門

- DCマグネトロンスパッタリングとは?薄膜成膜のための高速手法

- スパッタリングの欠点は何ですか?高い膜質とコストおよび速度のバランス

- バイオマス変換の化学プロセスとは?熱化学反応でバイオマスからエネルギーを引き出す

- マグネトロンスパッタリングの膜厚はどれくらいですか?正確で機能的な薄膜を実現