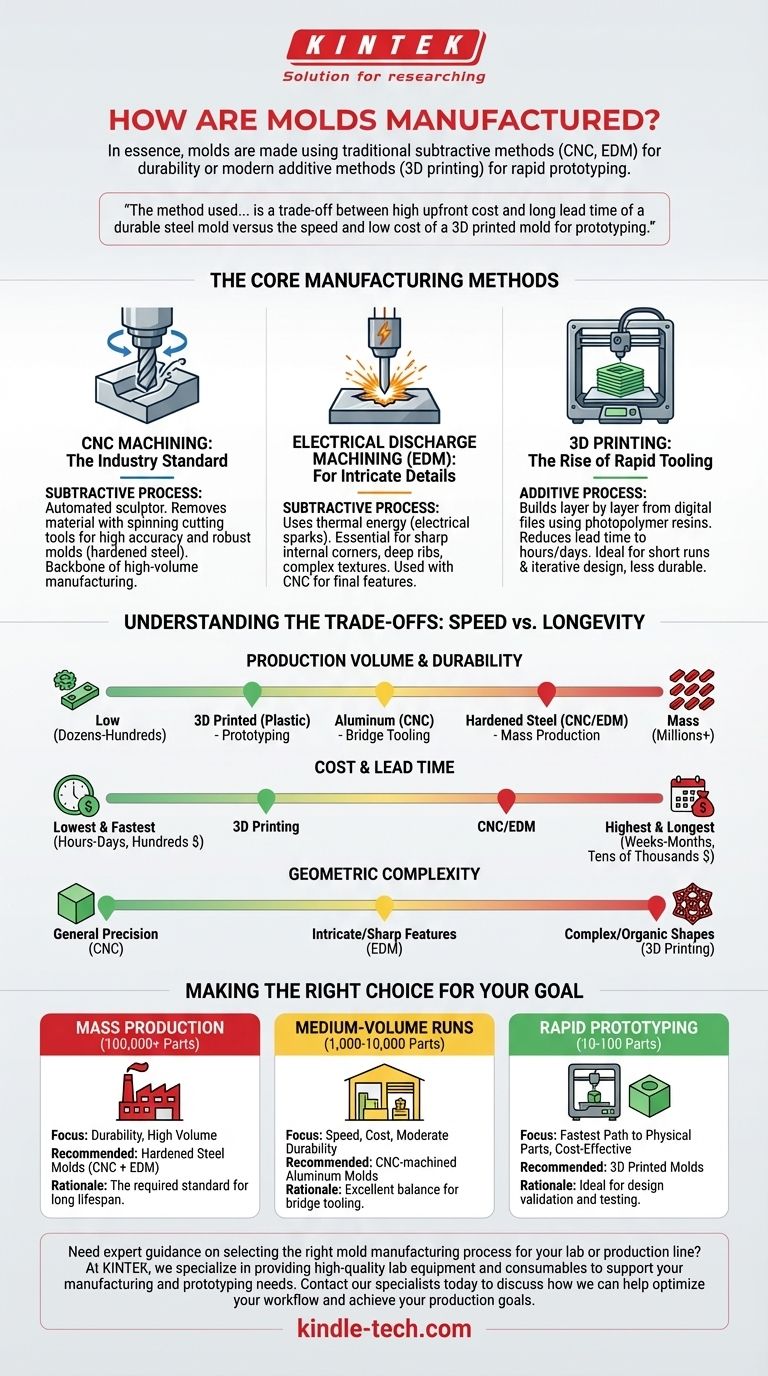

金型は基本的に、CNC加工やEDMのような従来の除去加工法、または3Dプリンティングのような現代的な積層造形法を用いて製造されます。従来の方法では金属ブロックから金型を削り出し、量産向けに極めて高い耐久性を提供しますが、3Dプリンティングは金型を層ごとに構築し、迅速かつ低コストのプロトタイピングを可能にします。

金型の製造方法は、その意図された目的に完全に左右されます。核となる決定は、量産向けの耐久性のあるスチール金型の高い初期費用と長いリードタイムと、プロトタイピングや少量生産向けの3Dプリント金型の速度と低コストとの間のトレードオフです。

主要な製造方法

金型がどのように作られるかを理解することは、固体のブロックから何かを削り出すことと、ゼロから構築することの根本的な違いを理解することです。それぞれの方法は現代の製造業において異なる役割を担っています。

CNC加工:業界標準

CNC(コンピュータ数値制御)加工は除去加工プロセスです。これは、金属のブロックを彫刻する非常に精密な自動彫刻家だと考えてください。

コンピュータがデジタル設計指示を機械に送り、機械は回転する切削工具を使用して、アルミニウムまたはスチールの固体ブロックから材料を系統的に除去し、最終的な金型キャビティを形成します。

この方法は、その高い精度と、硬化工具鋼から堅牢な金型を製造する能力が高く評価されており、大量生産の基盤となっています。

放電加工(EDM):複雑なディテール向け

EDM(放電加工)も除去加工プロセスですが、機械的な力ではなく熱エネルギーを使用します。電極と金属ワークピースの間に一連の高速で制御された電気火花を発生させることで材料を除去します。

この技術は、標準的な切削工具では製造が困難または不可能な特徴、例えば鋭い内角、深いリブ、複雑なテクスチャなどを作成するために不可欠です。

EDMは単独のプロセスではなく、スチール金型の最終的な非常に詳細な特徴を作成するために、ほとんど常にCNC加工と組み合わせて使用されます。

3Dプリンティング:ラピッドツーリングの台頭

3Dプリンティングは積層造形プロセスです。材料を除去するのではなく、デジタルファイルから金型を層ごとに構築します。通常、UV光で硬化する光重合性樹脂を使用します。

このアプローチにより、リードタイムが数週間から数ヶ月からわずか数時間または数日に劇的に短縮され、エンジニアは前例のない速度で物理的なプロトタイプを作成およびテストできるようになります。

これらのプラスチック金型は金属製ほど耐久性はありませんが、短期生産や反復的な設計検証には十分です。

トレードオフの理解:速度 vs 寿命

金型製造方法の選択は、コスト、速度、必要な生産量を考慮した戦略的な決定です。単一の「最良」の方法はなく、その仕事に最適な方法があるだけです。

生産量と耐久性

金型の寿命は、その材料に直接関係しています。

- 硬化スチール金型(CNC/EDM):数百万回の射出サイクル向けに構築されています。これは真の大量生産のための唯一の選択肢です。

- アルミニウム金型(CNC):「ブリッジツーリング」ソリューションです。スチールよりも加工が速く安価ですが、はるかに早く摩耗し、通常は数千から数万サイクルしか持ちません。

- 3Dプリント金型(プラスチック):プロトタイピング用に設計されています。数十から数百サイクルに耐えることができ、設計検証には理想的ですが、生産には不向きです。

コストとリードタイム

方法によって、金銭的および時間的投資は劇的に異なります。

- CNC/EDM:最も高コストでリードタイムが最も長いです。複雑なスチール金型は数万ドルの費用がかかり、製造に4〜12週間以上かかる場合があります。

- 3Dプリンティング:最も低コストでリードタイムが最も短いです。プロトタイプ金型は、社内で数百ドルで24時間以内にプリントできます。

幾何学的複雑性

各方法は、部品の形状に関して独自の強みを持っています。

CNC加工は一般的な精度に優れていますが、鋭い内部特徴にはEDMが必要です。しかし、3Dプリンティングは、従来の機械加工では不可能だった内部冷却チャネルを備えた信じられないほど複雑で有機的な形状を作成できます。

目標に合わせた適切な選択

あなたの生産目標は、適切な金型製造プロセスを決定する上で最も重要な要素です。

- 主な焦点が大量生産(100,000個以上)の場合:耐久性のために、CNC加工とEDMを組み合わせた硬化スチール金型が必須の標準です。

- 主な焦点が中量生産(1,000〜10,000個)の場合:CNC加工されたアルミニウム金型は、速度、コスト、および適度な耐久性の優れたバランスを提供します。

- 主な焦点が迅速なプロトタイピングと設計検証(10〜100個)の場合:3Dプリント金型は、物理的な部品を手に入れてテストするための最速かつ最も費用対効果の高い方法を提供します。

最終的に、正しい金型製造プロセスを選択することは、ツールの能力を特定のプロジェクトのタイムラインと生産量に合わせることです。

概要表:

| 製造方法 | プロセスタイプ | 最適用途 | 代表的な材料 | リードタイム | 主な利点 |

|---|---|---|---|---|---|

| CNC加工 | 除去加工 | 大量生産 | スチール、アルミニウム | 4〜12週間 | 高精度&高耐久性 |

| EDM | 除去加工 | 複雑なディテール | スチール | CNCと併用 | 鋭い角と複雑な特徴 |

| 3Dプリンティング | 積層造形 | プロトタイピング&少量生産 | 光重合性樹脂 | 数時間〜数日 | 迅速な納期&低コスト |

研究室や生産ラインに最適な金型製造プロセスを選択するための専門的なガイダンスが必要ですか?

KINTEKでは、お客様の製造およびプロトタイピングのニーズをサポートするために、高品質なラボ機器と消耗品の提供を専門としています。耐久性のあるスチール金型を必要とする大量生産から、3Dプリンティングによる迅速なプロトタイピングまで、当社のソリューションは精度と効率を保証します。

今すぐ当社の専門家にご連絡ください。お客様のワークフローを最適化し、生産目標を達成する方法についてご相談いただけます。

ビジュアルガイド

関連製品

よくある質問

- NiCrAlY-Mo-Ag焼結における黒鉛型(グラファイトモールド)の役割とは?熱間プレスにおける精度と密度の向上

- 陶器粘土が型にくっつくのを防ぐには?完璧な型抜きのための水分管理をマスターしましょう

- 圧縮成形の方法:高強度で大型部品を製造するためのガイド

- ASSBテストに特殊なテストモールドが必要なのはなぜですか?圧力保持性能をマスターする

- 真空熱間プレス中の黒鉛型にはどのような二重の役割がありますか? Cr-Si合金の高密度化と精密化を最大化する

- 鋳造における「鋳型(いがた)」とは何ですか?溶融金属を成形するための不可欠なツール

- LAGP粉末のモールドプレス加工の主な目的は何ですか? 高性能固体電解質の実現

- SiCホットプレスおよびSPSにおける高純度黒鉛モールドの機能とは?焼結精度を最適化する