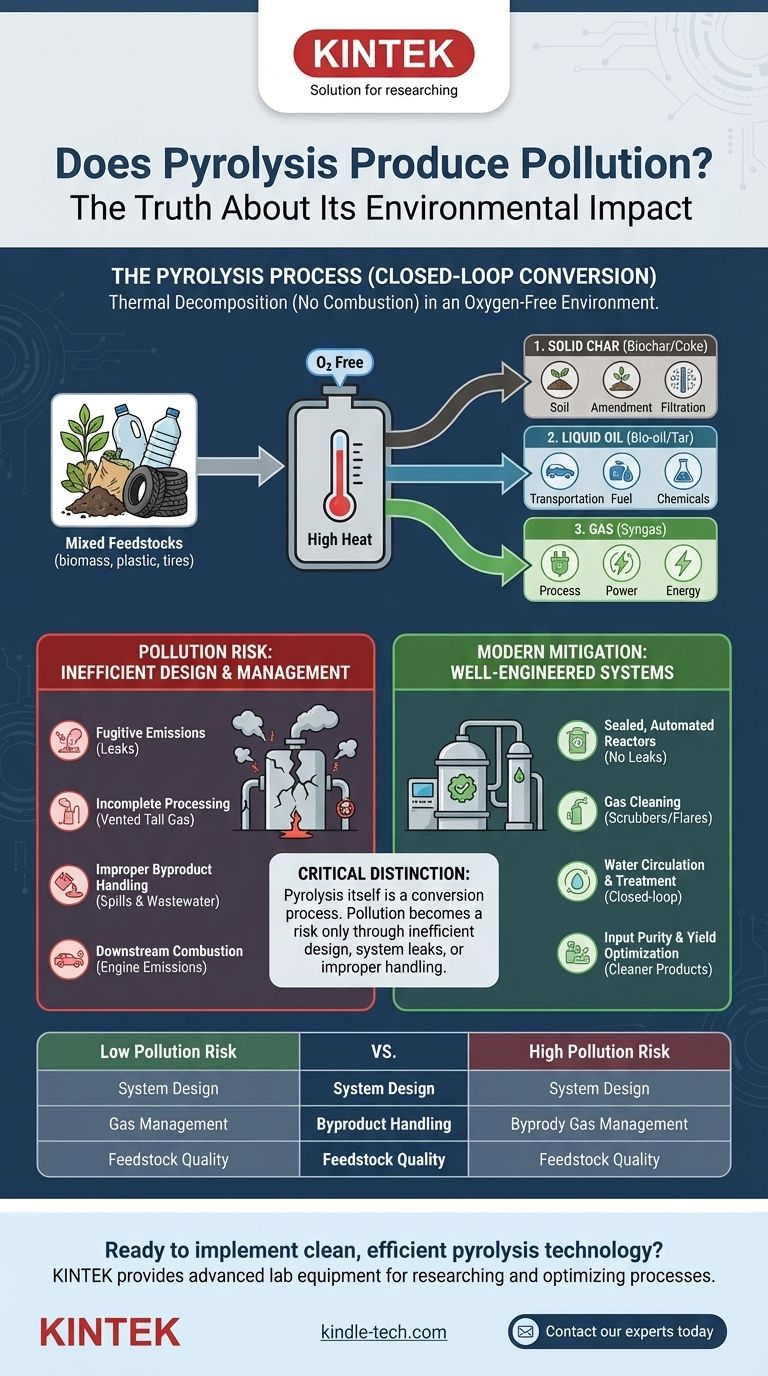

原則として、熱分解は汚染を最小限に抑えるように設計されたクローズドループプロセスですが、その環境影響はシステムの設計と運用上の完全性に完全に依存します。物質を燃焼させて排ガスを放出する焼却とは異なり、熱分解は酸素のない環境で高温を使用して物質を熱分解します。主要な生成物である固体チャー、液体油、可燃性ガスは、貴重な製品として回収されます。汚染の可能性は、コアプロセスからではなく、これらの生成物がどのように管理されるか、およびシステムが適切に密閉され維持されているかどうかに起因します。

重要な区別は、熱分解自体が汚染行為ではないということです。それは変換プロセスです。汚染は、非効率な設計、システムの漏洩、またはその生成物の不適切な取り扱いと燃焼によってのみリスクとなります。現代の、適切に設計されたプラントは、これらの潜在的な排出源を捕捉し、中和するように設計されています。

熱分解の仕組み:密閉された変換プロセス

汚染の可能性を理解するには、まず基本的なメカニズムを理解する必要があります。熱分解は燃焼ではなく、熱のみによって引き起こされる化学分解です。

コア反応

このプロセスには、バイオマス、プラスチック、タイヤなどの原料を、酸素のない密閉された反応器で加熱することが含まれます。これにより燃焼が防止され、代わりに複雑な有機分子がより単純で安定した成分に分解されます。

3つの主要な生成物

この分解により、材料は確実に3つの異なる流れに分類されます。

- 固体(バイオチャー/コークス):土壌改良剤、ろ過、またはエネルギー源として使用できる炭素が豊富な固体。

- 液体(バイオオイル/タール):輸送燃料に精製したり、ボイラーで使用したり、特殊化学品の供給源として機能したりできる高密度の液体。

- ガス(合成ガス):主に一酸化炭素と水素の可燃性ガスの混合物。ほとんどの現代の熱分解プラントでは、このガスをプロセス自体の動力源として使用し、自己持続的なエネルギーサイクルを作り出しています。

原料が生成物を決定する

これらの製品の正確な組成は、入力材料に大きく依存します。木材を熱分解するとバイオチャーとバイオオイルが生成され、メタンを熱分解すると主に固体炭素とクリーン燃焼水素ガスが生成されます。

実際の汚染リスクの特定

完全に設計され運用された熱分解プラントは、計画外の排出がほぼゼロであるはずです。しかし実際には、システムの不完全性や副産物管理からリスクが発生します。

漏洩排出

加圧ガスを扱うすべての工業プラントは、漏洩のリスクに直面します。熱分解反応器またはその関連配管が完全に密閉されていない場合、揮発性有機化合物(VOC)やその他のガスが大気中に漏洩する可能性があります。

不完全な処理(テールガス)

熱分解プラントは、生成する合成ガスの100%を消費できない場合があります。この余剰ガス、または「テールガス」は適切に処理する必要があります。単に排出すると汚染物質が放出されます。現代のシステムでは、このガスを洗浄システムまたはフレアを通して安全に燃焼させるように経路を変更します。

副産物の取り扱い

回収されたバイオオイルと固体チャーには、元の原料に含まれていた汚染物質が含まれている場合があります。これらがこぼれたり不適切に保管されたりすると、土壌や水を汚染する可能性があります。同様に、冷却または洗浄に使用される水は、汚染された廃水の放出を防ぐためにクローズドループシステムで処理する必要があります。

下流での燃焼

熱分解プラント自体は低排出であっても、生成される製品は燃料として使用されることがよくあります。エンジンやタービンでバイオオイルや合成ガスを燃焼させると、NOxやSOxなどの独自の排出物が発生し、他の燃料と同様に管理する必要があります。

トレードオフと緩和策の理解

クリーンな熱分解施設と汚染を引き起こす施設の違いは、エンジニアリング、運用、および入力材料の品質にかかっています。

現代のエンジニアリングの重要性

参考文献が示すように、現代の廃棄物熱分解プラントは、広範な汚染制御システムを備えています。これらには以下が含まれます。

- 煙およびテールガス洗浄:余剰ガスから微粒子を除去し、有害化合物を中和してから放出するスクラバーまたはフィルター。

- 密閉された自動システム:高品位のシールと自動供給/排出システムにより、漏洩排出を防止。

- 水循環システム:汚染された液体が排出されないように、すべてのプロセス水を処理し再利用。

入力純度が重要

このプロセスは、原料からの元素を濃縮します。硫黄を含むタイヤや重金属を含むプラスチックを熱分解すると、それらの元素が油やチャーに濃縮されます。よりクリーンで均質な原料を使用すると、よりクリーンで価値のある最終製品が得られ、環境リスクが低減されます。

プロセス条件が収率を決定する

オペレーターは、特定の生成物を優先するようにプロセスを微調整できます。低温(400~500℃)では、炭素隔離に優れた安定したバイオチャーの生成が促進されます。高温(700℃以上)では、液体燃料と気体燃料の収率が最大化され、環境への焦点はそれらの最終的な燃焼に移ります。

熱分解プロジェクトの環境影響の評価

特定の熱分解用途が汚染を引き起こしているかどうかを判断するには、コア技術を超えて、運用計画全体を分析する必要があります。

- 廃棄物管理が主な焦点の場合:テールガス、廃水、漏洩排出に対する堅牢で実績のある制御のためのプラントのエンジニアリングを精査します。

- クリーン燃料の生産が主な焦点の場合:生成されるバイオオイルまたは合成ガスの燃焼による排出プロファイルを含め、ライフサイクル全体を分析します。

- 炭素隔離が主な焦点の場合:生成されるバイオチャーの安定性と純度、および土壌への安全な適用プロトコルを確認します。

最終的に、熱分解は強力なツールであり、その環境性能は理論的な可能性ではなく、実際の実行によって定義されます。

要約表:

| 要因 | 低汚染リスク | 高汚染リスク |

|---|---|---|

| システム設計 | ガス洗浄機能を備えた密閉型自動反応器 | 漏れやすく、密閉性の低い、開放型ベント付きシステム |

| ガス管理 | 合成ガスをプロセス熱に利用。余剰ガスはフレア処理/洗浄 | テールガスを直接大気中に排出 |

| 副産物処理 | バイオオイルとチャーを適切に保管。廃水を処理/再利用 | 流出、不適切な保管、汚染水の排出 |

| 原料品質 | クリーンで均質な材料(例:木材、バイオマス) | 汚染された廃棄物(例:硫黄を含むタイヤ、重金属を含むプラスチック) |

クリーンで効率的な熱分解技術を運用に導入する準備はできていますか?

KINTEKは、熱分解プロセスの研究と最適化のための高度な実験装置と消耗品を専門としています。新しい材料の開発、バイオチャーの分析、合成ガスの組成テストなど、当社の正確で信頼性の高いツールは、環境への影響を最小限に抑え、製品価値を最大化するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様のラボの熱分解および熱変換ニーズに最適なソリューションを見つけるお手伝いをいたします。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用高圧管状炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器