はい、物理蒸着(PVD)はプラスチックに成功裏に適用できますが、金属の場合と同じプロセスであるという一般的な誤解があります。プラスチックにPVDを適用するには、特殊な低温アプローチと重要な表面処理が必要であり、ポリマー基板の低融点などの固有の制限を克服する必要があります。

プラスチックにPVDを適用する際の核心的な課題は、蒸着そのものではなく、プラスチックが真空環境に耐え、コーティングを受け入れるように準備することです。成功は、低温PVDプロセスと特別に調合されたベースコートを組み合わせることにほぼ常に依存します。

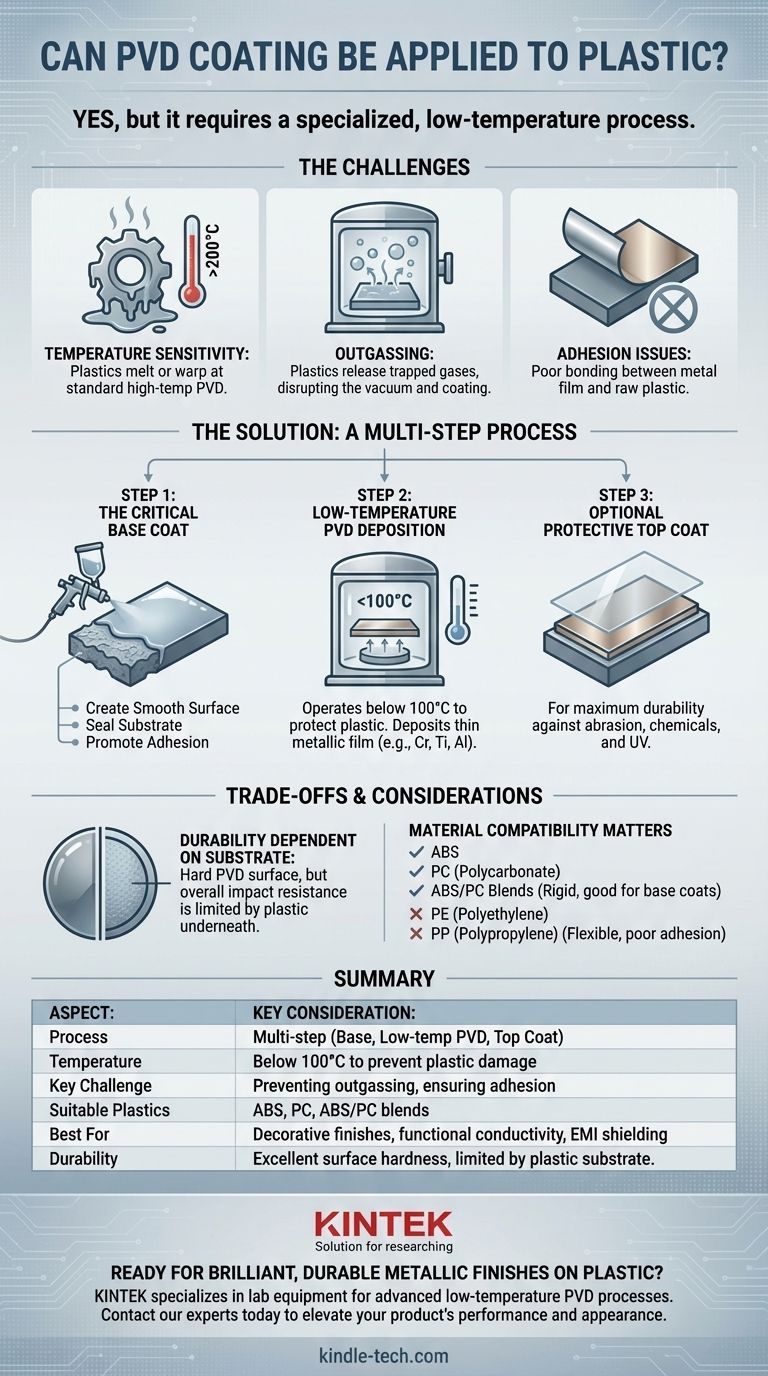

プラスチックへのコーティングが根本的に異なる理由

PVDはすべての材料に対して視線方向の真空ベースプロセスですが、プラスチック基板は金属やセラミックには存在しない独自の課題をもたらします。

温度の課題

工具や金属部品の標準的なPVDプロセスは、強力な密着性と緻密なコーティング構造を確保するために、しばしば高温(200〜500°C)で動作します。

ABSやポリカーボネートのような一般的なプラスチックのほとんどは、これらの温度で溶けたり、反ったり、劣化したりするため、この伝統的な方法は不適切です。

アウトガスの問題

PVDに必要な高真空下では、プラスチックはアウトガスする傾向があります。これは、材料内部から閉じ込められたガス、水分、その他の揮発性化合物を放出することを意味します。

このアウトガスは、真空を乱し、チャンバーを汚染し、コーティングがクリーンで均一で密着性の良い層を形成するのを妨げる可能性があります。

密着性の問題

金属PVD膜は、生のプラスチック表面と自然に強力な化学的または機械的結合を形成しません。適切な準備がなければ、コーティングは剥離したり、剥がれたり、基本的な密着性試験に失敗したりする可能性があります。

解決策:多段階プロセス

これらの課題を克服するために、プラスチックへのPVD適用は通常、単一のステップではなく、慎重に管理された一連のシーケンスで行われます。

ステップ1:重要なベースコート

PVDチャンバーに入る前に、プラスチック部品はほぼ常にUV硬化型ラッカーまたはプライマーでコーティングされます。このベースコートが成功の鍵となります。

この層は、3つの重要な機能を果たします。

- 滑らかな表面の作成:プラスチックの微細な孔や欠陥を埋め、PVD層のためのガラスのような仕上げを提供します。

- 基板の密閉:バリアとして機能し、プラスチックが真空下でアウトガスするのを防ぎます。

- 密着性の促進:下層のプラスチック基板と上層の金属PVD膜の両方に強力に結合するように特別に調合されています。

ステップ2:低温PVD蒸着

ベースコートが適用され硬化したら、部品はPVDチャンバーに置かれます。スパッタリングなどの低温PVDプロセスが使用されます。

これらのプロセスは100°Cをはるかに下回る温度で動作するため、蒸着中にプラスチック基板もベースコートも損傷することはありません。これにより、薄い金属膜(クロム、チタン、アルミニウムなど)が準備された表面に蒸着されます。

ステップ3(オプション):保護トップコート

耐摩耗性、耐薬品性、またはUV曝露に対する最大限の耐久性を必要とする用途では、PVD層の上に最終的な透明なトップコート(多くの場合、別のUV硬化型アクリルまたはラッカー)を適用できます。

トレードオフと限界の理解

効果的ではありますが、このプロセスには金属に直接コーティングする場合とは異なる考慮事項があります。

耐久性は基板に依存する

PVDコーティングは非常に硬いですが、非常に薄い(数ミクロン)でもあります。その全体的な耐久性と耐衝撃性は、最終的にその下の材料の硬度によって制限されます。

PVDコーティングされたプラスチック部品は、耐摩耗性に対して優れた表面硬度を持ちますが、強い衝撃を受けるとプラスチックのようにへこんだり変形したりします。

材料の適合性が重要

特定のプラスチックは、このプロセスにより適しています。ABS、PC(ポリカーボネート)、およびABS/PCブレンドなどの材料は、剛性があり、ベースコートをよく受け入れるため、一般的に使用されます。

ポリエチレン(PE)やポリプロピレン(PP)のような柔らかいまたは柔軟なプラスチックは、密着性が悪いためコーティングがはるかに難しく、一般的に適切な候補ではありません。

プロセスの複雑さとコスト

ベースコート、特殊な低温PVD、そして場合によってはトップコートを必要とする多段階の性質は、プロセスをより複雑にし、金属部品にPVDを直接適用するよりもコストがかかることがよくあります。

プロジェクトに最適な選択をする

このガイダンスを使用して、PVDがプラスチック部品に適したソリューションであるかどうかを判断してください。

- プレミアムな装飾仕上げが主な焦点の場合:このプロセスは、自動車、化粧品、または家電製品のプラスチック部品に、鮮やかで耐久性があり、均一な金属の外観を実現するための優れた選択肢です。

- 極端な耐摩耗性が主な焦点の場合:表面は非常に傷つきにくいですが、部品全体の耐久性は下層のプラスチックによって制限されることを認識してください。プラスチック部品を鋼のように機能させることはできません。

- 機能的な導電性またはEMIシールドが主な焦点の場合:低温PVDは、複雑なプラスチック形状に薄く均一な導電層を適用するための非常に効果的な方法です。

この特殊なアプローチを理解することで、PVDを成功裏に活用して、プラスチック部品の性能と外観を向上させることができます。

要約表:

| 側面 | 主要な考慮事項 |

|---|---|

| プロセス | 多段階:ベースコート、低温PVD、オプションのトップコート |

| 温度 | プラスチックの損傷を防ぐため100°C未満である必要があります |

| 主要な課題 | アウトガス防止と密着性確保 |

| 適切なプラスチック | ABS、ポリカーボネート(PC)、ABS/PCブレンド |

| 最適用途 | 装飾仕上げ、機能的導電性、EMIシールド |

| 耐久性 | 優れた表面硬度ですが、プラスチック基板によって制限されます |

プラスチック部品に鮮やかで耐久性のある金属仕上げを実現する準備はできていますか?

KINTEKは、低温PVDのような高度なコーティングプロセスに必要な実験装置と消耗品を提供しています。自動車、家電、化粧品などの新製品を開発している場合でも、当社のソリューションは、コーティングアプリケーションの精度、品質、効率を確保するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様の特定のプラスチックコーティングの課題をどのようにサポートし、製品の性能と外観を向上させるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート