はい、もちろんです。宝石品質のダイヤモンドは輝きで有名ですが、工業用グレードのダイヤモンドは、非常に幅広い現代の機械および製造プロセスにおいて重要な構成要素です。その比類のない物理的特性により、極度の硬度、精度、耐久性が要求される作業において、最適な材料となっています。

ダイヤモンドが機械に使用される主な理由は、その美しさではなく、極度の硬度と優れた熱伝導率にあります。これら2つの特性は、他のどの物質でも効果的に処理できない材料の切断、研削、機械加工における重要な課題を解決します。

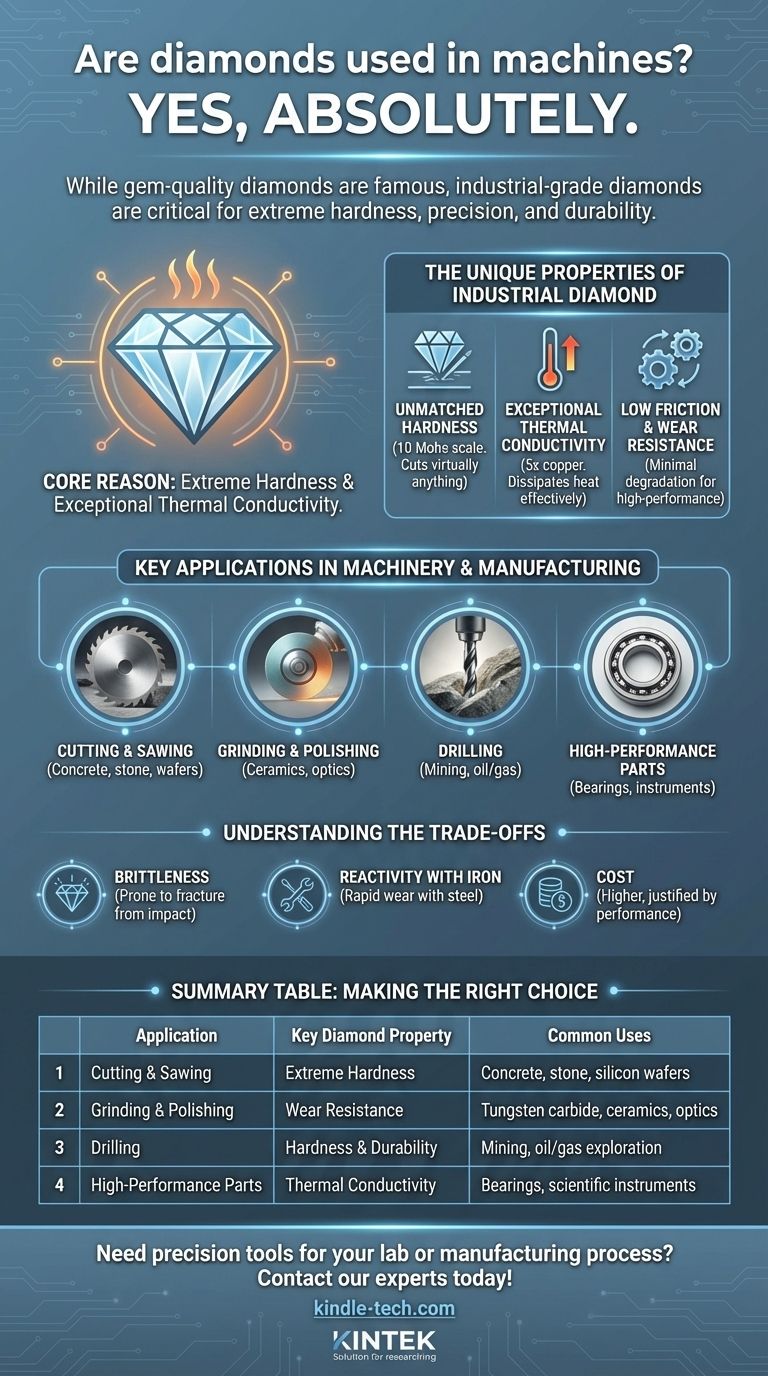

工業用ダイヤモンドの独自の特性

ダイヤモンドがなぜそれほど重要なのかを理解するには、その外見を超えて、材料科学に焦点を当てる必要があります。産業で使用されるダイヤモンドは、しばしば宝飾品には適さない合成または天然の石であり、その形状よりも機能が重視されます。

比類のない硬度

ダイヤモンドは既知の天然物質の中で最も硬く、モース硬度スケールで10を示します。これは、岩石、コンクリート、セラミックス、その他の超硬合金を含む、事実上他のすべての材料を傷つけたり切断したりできることを意味します。この特性は、最も一般的な産業用途の基礎となっています。

優れた熱伝導率

あまり知られていませんが、ダイヤモンドの熱伝導能力も同様に重要です。これは、室温でバルク材料の中で最高の熱伝導体であり、銅よりも5倍効果的に熱を伝達します。これにより、切断や研削などの高摩擦プロセスで発生する激しい熱を放散させ、ツールとワークピースの両方の損傷を防ぐことができます。

低摩擦と耐摩耗性

ダイヤモンドは、特に研磨された場合、非常に低い摩擦係数を持ちます。硬度と相まって、これは驚異的な耐摩耗性につながります。ダイヤモンドコーティングされた部品やダイヤモンドベアリングは、最小限の劣化で長期間動作できるため、高性能およびミッションクリティカルなアプリケーションに最適です。

機械および製造における主要な用途

これらの特性は、多くの産業における特定の高価値な用途に直接反映されています。

切断および鋸引き

最も広範な用途は切断ツールです。ダイヤモンドチップの鋸刃は、コンクリート、アスファルト、石材、タイルの切断の標準です。同様に、ダイヤモンドワイヤーソーは、半導体産業におけるシリコンウェーハなどのデリケートな材料に信じられないほど正確な切断を提供します。

研削および研磨

研磨剤として、ダイヤモンドは比類がありません。ダイヤモンド研削砥石は、炭化タングステン、セラミックス、サファイアガラスなどの超硬材料の成形と仕上げに使用されます。ダイヤモンドペーストとスラリーは、光学やエレクトロニクスで要求される鏡面のような超平滑な表面仕上げを実現するためのラップ加工と研磨に使用されます。

掘削

鉱業、石油・ガス探査、地盤工学において、ダイヤモンドを含浸させたドリルビットは不可欠です。これらのビットには、従来の鋼製ビットを破壊する岩盤を削るために、金属マトリックスに小さな工業用ダイヤモンドが埋め込まれています。

高性能部品

より専門的な機械では、ダイヤモンドはその耐久性のために使用されます。ダイヤモンドコーティングされたベアリングは、潤滑なしで過酷な環境下で動作できます。科学機器では、ダイヤモンドアンビルセルが巨大な圧力を発生させ、極限状態下の材料を研究するために使用されます。

トレードオフの理解

その利点にもかかわらず、ダイヤモンドは万能の解決策ではありません。その適用には、エンジニアが考慮すべき明確な限界があります。

脆性

ダイヤモンドは非常に硬いですが、脆くもあります。硬度は傷に対する抵抗力であり、靭性は破壊に対する抵抗力です。鋭い衝撃はダイヤモンドツールを欠けさせたり粉砕させたりする可能性があり、炭化タングステンなどのより靭性の高い材料が好まれる可能性のある、重く断続的な衝撃を伴うアプリケーションには不向きです。

鉄との反応性

鋼の機械加工時に発生する高温では、ダイヤモンドは鉄と化学反応を起こします。ダイヤモンドからの炭素原子が鋼に拡散し、ツールの急速な摩耗を引き起こします。このため、焼入れ鋼やその他の鉄合金の機械加工には、通常、別の超硬材料である立方晶窒化ホウ素(CBN)が好まれます。

コスト

工業用グレードおよび合成ダイヤモンドでさえ、従来の工具材料よりも高価です。コストは、ツールの長寿命化、処理速度の向上、または加工不可能な材料での作業能力など、大幅な性能向上によって正当化される必要があります。

目標に合わせた適切な選択

適切な超硬材料の選択は、特定のアプリケーションと関連する材料に完全に依存します。

- コンクリート、石材、硬質セラミックスの切断が主な焦点の場合: ダイヤモンドツールは業界標準であり、最も効果的な選択肢です。

- 焼入れ鋼や鋳鉄の高速機械加工が主な焦点の場合: ダイヤモンドの鉄との化学反応のため、CBNが優れた材料です。

- 硬質材料の超微細表面仕上げを実現することが主な焦点の場合: 精密研磨にはダイヤモンド研磨剤、スラリー、ペーストが不可欠です。

- 非鉄材料の耐摩耗性表面を作成することが主な焦点の場合: 多結晶ダイヤモンド(PCD)コーティングは、コンポーネントの寿命を劇的に延ばすことができます。

結局のところ、機械におけるダイヤモンドの使用は、ある材料の基本的な特性が、最も要求の厳しいエンジニアリング上の課題を解決するためにどのように活用できるかを示す証拠です。

要約表:

| 用途 | 主要なダイヤモンド特性 | 一般的な使用例 |

|---|---|---|

| 切断・鋸引き | 極度の硬度 | コンクリート、石材、シリコンウェーハ |

| 研削・研磨 | 耐摩耗性 | 炭化タングステン、セラミックス、光学 |

| 掘削 | 硬度と耐久性 | 鉱業、石油・ガス探査 |

| 高性能部品 | 熱伝導率 | ベアリング、科学機器 |

研究室または製造プロセス向けに精密ツールが必要ですか? KINTEKは、切断、研削、材料分析のためのダイヤモンドベースのソリューションを含む、高性能ラボ機器および消耗品の専門家です。当社の専門知識により、セラミックス、複合材料、その他の困難な基板を扱う場合でも、特定の材料に最適なツールを入手できます。当社の専門家に今すぐお問い合わせいただき、運用効率を高め、優れた結果を達成してください!

ビジュアルガイド

関連製品

- 高精度ダイヤモンドワイヤー切断機 実験室用ソー精密ワイヤーEDM切断機

- 12インチ 24インチ 高精度自動ダイヤモンドワイヤー切断機 実験室用ソー 高精度ワイヤー放電加工機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機