導入

目次

静水圧プレスはさまざまな業界で不可欠なツールであり、材料加工に効率的かつ効果的なソリューションを提供します。これらのプレスは、材料の均一な成形と緻密化を達成するために、全方向に均等な圧力を利用します。製造プロセスの最適化を目指す企業にとって、静水圧プレスのさまざまな種類、プロセス、用途を理解することは非常に重要です。セラミック製造に冷間等方圧プレス (CIP) を利用する場合でも、航空宇宙部品に熱間等方圧プレス (HIP) を利用する場合でも、等方圧プレスの多用途性と精度により、今日の競争の激しい市場において価値のある技術となっています。静水圧プレスの世界を探索し、その可能性を明らかにしましょう。

静水圧プレスの種類

静水圧プレスは、最適な密度と微細構造の均一性を達成するために、圧縮された粉末に等しい圧力を加えるプロセスです。等方圧プレスには、主に冷間等方圧プレス (CIP) と熱間等方圧プレス (HIP) の 2 つのタイプがあります。

冷間静水圧プレス (CIP)

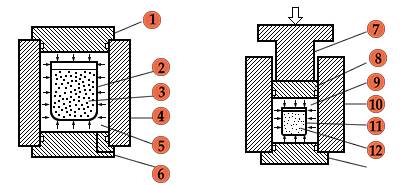

冷間静水圧プレス (CIP) は、エラストマー型に入れられた粉末の圧縮を伴う静水圧プレスの方法です。このプロセスでは多方向から圧力を加えるため、一軸プレスと比較して圧縮の均一性が向上し、成形能力が向上します。

冷間静水圧プレスを実行するには 2 つの方法があります。

湿式バッグ静水圧プレス: この方法では、液体に浸されたゴム製のシースに粉末が入れられ、圧力が粉末に均一に伝わります。

ドライバッグ静水圧プレス: 工具を流体に浸すのではなく、工具自体に高圧流体が送り込まれる内部チャネルが組み込まれています。

冷間静水圧プレスはラバープレスとも呼ばれ、一軸プレスや機械プレスでなければ圧縮できない複雑な形状を成形することができます。セラミック粉末と金属粉末をゴム型に充填し、圧力容器内に浸漬します。粉末は最大水圧400MPaで圧縮されます。

熱間静水圧プレス (HIP)

熱間静水圧プレス (HIP) は、高温と静水圧を同時に加えることによって材料を圧縮する、静水圧プレスのもう 1 つの方法です。アルゴンは、HIP の圧力媒体として一般的に使用されます。

ホットプレスは HIP に似ていますが、静水圧ではなく一軸圧力のみを適用します。熱間静水圧プレスは、金属の気孔率を減らし、多くのセラミック材料の密度を高めるために使用されます。

粉末冶金では、HIP により金属粉末を高温高圧で圧縮することができ、その結果、均質な焼鈍された微細構造と最小限の不純物を備えた製品が得られます。このプロセスは、航空宇宙部品やその他の用途の製造に不可欠です。

熱間静水圧プレス (HIP) は、材料の気孔率を低減または除去することで材料の密度を高めるために使用される製造技術です。完全に緻密な「鍛造」材料が作成され、密度、組成、および動的強度が向上します。

冷間静水圧プレスと熱間静水圧プレスはどちらも、医薬品、爆薬、化学薬品、核燃料、フェライトなどのさまざまな業界で特定の用途と用途があります。

静水圧プレスのプロセス

冷間静水圧プレスプロセス

冷間静水圧プレス (CIP) は、流体圧力を使用して部品を圧縮する粉末処理技術です。これには、部品の型として機能するフレキシブルな容器に金属粉末を入れることが含まれます。流体圧力が容器の外面全体にかかり、粉末が圧縮されて所望の形状に成形されます。軸を通して粉末に力を加える他のプロセスとは異なり、CIP は全方向から圧力を加えます。

CIP プロセスは室温で実行され、ウレタン、ゴム、ポリ塩化ビニルなどのエラストマー材料で作られた金型を使用します。 CIP で使用される流体は通常、油または水です。動作中の流体圧力の範囲は 60,000 lbs/in2 (400 MPa) ~ 150,000 lbs/in2 (1000 MPa) です。 CIP の欠点の 1 つは、金型が柔軟であるために幾何学的精度が低いことです。

熱間静水圧プレスプロセス

熱間等方圧プレス (HIP) は、高温と等方ガス圧力を利用して、金属、セラミック、ポリマー、複合材料の気孔を除去し、密度を高める製造プロセスです。このプロセスにより、材料の機械的特性と加工性が向上します。 HIP は主に、鋳造品の微小収縮の除去、粉末の固化、拡散接合に使用されます。

HIP プロセスでは、製品は液体で満たされた密閉容器に入れられ、各表面に均等な圧力がかかります。この高圧環境により、製品の密度が高まり、必要な仕様に従って製品が成形されます。静水圧プレスは、高温耐火物、セラミックス、超硬合金、ランタノン永久磁石、炭素材料、レアメタル粉末の成形に広く使用されています。

熱間静水圧プレスは、焼結プロセスの一部として、加圧ろう付けや金属マトリックス複合材料の製造にも使用されます。

冷間および熱間静水圧プレスは、セラミック、金属、複合材料、プラスチック、カーボンなどの幅広い材料に独自の利点をもたらします。これにより、正確な公差で製品形状を形成できるため、コストのかかる機械加工の必要性が軽減されます。静水圧プレスプロセスは、研究目的から実用的な生産ツールへと進化し、今日ではさまざまな業界で広く使用されています。

静水圧プレスの用途

冷間静水圧プレスの用途

静水圧プレスは、最適な密度と微細構造の均一性を達成するために、圧縮された粉末に均等な圧力を加えるプロセスです。特に冷間静水圧プレスでは、エラストマー型に入れられた粉末を圧縮します。冷間静水圧プレスの一般的な用途をいくつか示します。

- 医薬品

- 爆発物

- 化学薬品

- 食べ物

- 核燃料フェライト

熱間静水圧プレスの用途

熱間静水圧プレス技術は、さまざまな業界でさまざまな目的で広く使用されています。熱間静水圧プレスの一般的な用途には次のようなものがあります。

- 鋳物の処理

- 粉末冶金

- 陶磁器産業

- 多孔質材料

- ニアネットフォーミング

- 材料の接着

- プラズマ溶射

- 高級グラファイトの製造

![熱間静水圧プレスの用途 (鋳物、粉末冶金、セラミックス、多孔質材料、ニアネットシェイプ材料、ハイエンドグラファイト製造、プラズマ溶射)]()

熱間静水圧プレスの用途 (鋳物、粉末冶金、セラミックス、多孔質材料、ニアネットシェイプ材料、ハイエンドグラファイト製造、プラズマ溶射)

静水圧プレスには、高密度で均一な密度の達成、部品形状の制約の除去、材料の効率的な利用など、いくつかの利点があります。超合金、チタン、工具鋼、ステンレス鋼、ベリリウムなど幅広い材質に適用可能です。このプロセスは実行可能な生産ツールとなり、さまざまな業界で重要な役割を果たし続けています。

冷間等方圧プレスの利点

冷間静水圧プレスは、他の方法に比べて初期コストが低く、大型で複雑なスペアパーツを製造するために使用される技術です。この方法は熱間静水圧プレスに似ていますが、より低い温度で実行されます。冷間静水圧プレスの主な利点の 1 つは、より均一な密度分布を達成できることであり、その結果、より高品質の最終製品が得られます。

他のプレス方法と比較した冷間静水圧プレスの 6 つの主な利点を次に示します。

均一な製品特性: 冷間静水圧プレスにより、より均一な製品特性、均一性が向上し、最終製品の寸法をより正確に制御できます。これにより、一貫した品質とパフォーマンスが保証されます。

形状とサイズの柔軟性が向上: 冷間静水圧プレスを使用すると、最終製品の形状とサイズの柔軟性が向上します。これにより、他のプレス方法では不可能な複雑で入り組んだ部品の製造が可能になります。

より長いアスペクト比: 冷間静水圧プレスにより、より長いアスペクト比を備えた長くて薄いペレットの製造が可能になります。これは、特定の寸法と形状を必要とするアプリケーションに有益です。

圧縮と緻密化の向上: 冷間静水圧プレス中の粉末の圧縮が改善され、材料の緻密化が向上します。これにより、より高密度でより強力な完成品が得られます。

さまざまな材料の加工能力: 冷間静水圧プレス加工により、さまざまな特性や形状の材料を加工できます。この多用途性により、さまざまな特性や要件を持つ部品の製造が可能になります。

サイクルタイムの短縮と生産性の向上: 冷間静水圧プレスでは、他のプレス方法と比べてサイクルタイムが短縮されます。これにより、生産性が向上し、部品の生産が迅速化されます。

結論として、冷間静水圧プレスには他のプレス方法に比べていくつかの利点があります。これにより、製品特性のより優れた制御、形状とサイズの柔軟性、圧縮と高密度化の向上、さまざまな材料の加工能力、および生産性の向上が実現します。これらの利点により、冷間静水圧プレスは大型で複雑なスペアパーツの製造に好ましい選択肢となります。

特定の冷間静水圧プレス技術

ウェットバッグ処理

湿式バッグ処理は、ケーシングとしても知られる成形型に粉末を入れる冷間静水圧プレスの方法です。次に、金型を密閉し、液体で満たされた高圧シリンダーに浸します。圧力伝達媒体は、プレスプロセス中にジャケットと直接接触します。

この技術は応用性が高く、特に実験研究や小ロット生産に適しています。 1 つの高圧シリンダーで複数の異なる形状の部品を同時にプレスできるため、大型で複雑な部品の製造に最適です。また、湿式袋加工は製造工程が短く、低コストです。

市場のセグメンテーション:製品タイプに基づいて、冷間静水圧プレス(CIP)装置市場は湿式バッグプレスとその他のタイプに分割されます。

ドライバッグ加工

ドライバッグ処理では、粉末材料がフレックスモールドバッグに封入され、圧力容器内で静水圧がかけられます。このプロセスは、室温またはそれよりわずかに高い温度 (<93°C)、および 100 ~ 600 MPa の範囲の圧力で実行されます。

ドライバッグ処理の目標は、取り扱い、加工、その後の焼結に十分な強度を備えた「未加工」部品を取得して最終強度を達成することです。この技術では、水、油、グリコール混合物などの液体媒体を利用して粉末に圧力を加えます。冷間静水圧プレスでは、金属の場合は約 100%、セラミック粉末の場合は約 95% の理論密度を達成できます。

ドライバッグ処理は、室温で粉末材料を形成するために一般的に使用されます。これには、封入型の材料としてゴムまたはプラスチックが使用され、圧力媒体として液体が使用されます。この技術は、さらなる焼結または熱間静水圧プレスプロセスのためのブランクを提供します。

温間静水圧プレス

温間静水圧プレスは、冷間静水圧プレスで使用されるもう 1 つの技術です。これには、わずかに高い温度で粉末に静水圧を加えることが含まれます。このプロセスは、室温と材料の焼結温度の間で実行されます。

温間静水圧プレスには、冷間静水圧プレスと比較して、緻密化の向上や焼結時間の短縮などの利点があります。高密度で微細な微細構造を必要とする材料に特に適しています。

結論として、湿式バッグ処理、乾式バッグ処理、温間等方圧プレスなどの冷間静水圧プレス技術は、材料の加工にさまざまな利点をもたらします。湿式バッグ処理は実験研究や小ロット生産に最適ですが、乾式バッグ処理は室温で粉末材料を形成する方法を提供します。温間静水圧プレスにより、緻密化が向上し、焼結時間が短縮されます。これらの技術のどちらを選択するかは、プロジェクトの具体的な目標と関連する材料の特性によって異なります。

熱間静水圧プレスによる材料の処理

金属積層造形用の熱間静水圧プレス

熱間静水圧プレス (HIP) は、チタン、スチール、アルミニウム、超合金などのさまざまな材料を改良するために使用される確立されたプロセスです。このプロセスは、鋳造品内の空隙を削減または除去し、カプセル化された粉末を強化して完全に緻密な材料を作成するのに特に効果的です。さらに、HIP を使用して類似または異種の材料を結合することができるため、ユニークでコスト効率の高いコンポーネントを製造できます。

静水圧プレス

静水圧プレスプロセスは 1950 年代半ばに開発され、それ以来実用的な生産ツールとなっています。粉末を固めたり、鋳物の欠陥を修復したりするために、さまざまな業界で広く使用されています。このプロセスは、セラミック、金属、複合材料、プラスチック、カーボンなどのさまざまな材料に適しています。

静水圧プレスは、製品の形状やサイズに関係なく、製品全体に均一かつ均等な力を加えます。この特徴は、セラミックおよび耐火物の用途に特に有益です。正確な公差で製品を形成できるため、コストのかかる機械加工の必要性が軽減され、静水圧プレスが商業的に魅力的になります。

熱間静水圧プレス

熱間静水圧プレス (HIP) は、高温と等方ガス圧力を利用して、金属、セラミック、ポリマー、複合材料の気孔を除去し、密度を高める製造プロセスです。 HIP は材料に高温と均一な圧力を加えることで、機械的特性と加工性を向上させます。

HIP の主な用途には、鋳造品の微小収縮の除去、粉末の固化、拡散接合 (クラッディング) が含まれます。 HIP は、粉末冶金、加圧ろう付け、および金属マトリックス複合材料の製造のための焼結プロセスでも一般的に使用されます。

冷間静水圧プレス

冷間静水圧プレス (CIP) は、室温で動作する静水圧プレスプロセスの別のバリエーションです。全方向から均等な圧力を加えて粉末や材料を圧縮します。 CIP は、複雑な形状を形成し、セラミックや金属などの材料の正確な公差を達成するために一般的に使用されます。

結論として、熱間静水圧プレス (HIP) は、さまざまな材料の特性を改善するための非常に効果的なプロセスです。多孔性を排除し、密度を高め、異なる材料の結合を可能にします。鋳造品の欠陥の削減や粉末の統合など、HIP は製造業に多くのメリットをもたらします。さらに、室温での冷間静水圧プレス (CIP) の使用は、材料を精密に成形するための代替方法を提供します。

結論

結論として、静水圧プレスとそのさまざまなタイプ、プロセス、アプリケーションを理解することは、幅広い業界のビジネスに大きな利益をもたらします。均一な密度の部品を製造するための冷間静水圧プレス (CIP) の使用であっても、材料処理のための熱間静水圧プレス (HIP) の使用であっても、これらの機械は独自の利点を提供します。冷間静水圧プレスプロセスと、湿式バッグ処理、乾式バッグ処理、温間静水圧プレスなどの特定の技術により、静水圧プレスの機能がさらに強化されます。静水圧プレスの力を活用することで、企業はより高品質の製品を実現し、全体的な効率を向上させることができます。

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa