セラミック成形プロセスの紹介

セラミック生産における成形の重要性

成形工程は、セラミック材料の準備工程全体における不可欠なリンクであり、セラミック材料およびコンポーネントの性能信頼性および生産再現性を確保するための礎石として機能します。この重要な段階は、セラミックの物理的形状を形成するだけでなく、その構造的完全性と機能特性にも影響を及ぼします。高度な成形技術によって達成される精度と一貫性は、特に航空宇宙、医療機器、電子機器などの高性能セラミックを必要とする産業において最も重要です。

成形技術は、伝統的な手こね成形やホイール成形から、ドライプレス、アイソスタティックプレス、さまざまな湿式成形プロセスのような高度な方法へと大きく進化してきました。各手法には独自の利点と課題があり、今日のセラミック製品の多様性に寄与しています。例えば、乾式プレスは高密度のグリーンボディを保証しますが、層割れの影響を受けやすいのに対し、等方圧プレスはあらゆる方向から均一な圧力をかけることができるため、欠陥を最小限に抑えることができます。

湿式成形の領域では、スリップキャスティング、ホットダイキャスト、ゲル射出成形などのプロセスが流体力学や化学反応を導入し、複雑な形状や微細なディテールを実現します。これらの方法は、高精度と表面仕上げが要求される複雑なセラミック部品の作成に特に有効です。

セラミック製造における成形の重要性は、いくら強調してもし過ぎることはありません。原料のセラミック材料が機能的で信頼性の高い高性能部品に生まれ変わり、現代の産業用途の厳しい要求を満たす準備が整うのは、こうした細心の成形工程を経てからなのです。

成形技術の進化

セラミック産業における成形技術の進化は、精度と効率に対する現代社会の高まる要求に直接応えるものでした。手練り、轆轤成形、グラウトといった伝統的な方法は、歴史的には重要なものでしたが、現代のセラミック製造の複雑な要求を満たすには不十分なものとなりました。かつては基本的な形やフォームを製造するのに十分であったこれらの古い技術は、現在では寸法精度、表面仕上げ、製造速度の点で不十分となっている。

その結果、業界ではこれらの欠点に対処するために設計された高度な成形プロセスの出現を目の当たりにしてきました。これらの新しい技術は、セラミック部品の生産において優れた制御性と一貫性を提供するために、最新の技術と科学の進歩を活用しています。例えば、乾式プレス成形と静水圧プレスは、セラミック粉末を圧縮する方法に革命をもたらし、均一な密度を確保し、層割れのような欠陥を減少させました。同様に、スリップキャスティングやゲル射出成形のような湿式成形法は、新しいレベルの精度と複雑さを導入し、非常に詳細で複雑なセラミック部品の製造を可能にしました。

このような高度な成形プロセスへの移行は、革新と改善の絶え間ない追求という、製造業におけるより広範な傾向を浮き彫りにしています。これらの新しい技術を採用することで、セラミック業界は生産能力を高めるだけでなく、セラミック成形で可能なことの限界をさらに押し広げる将来の開発の舞台を整えることができます。

ドライ成形法

ドライプレス成形

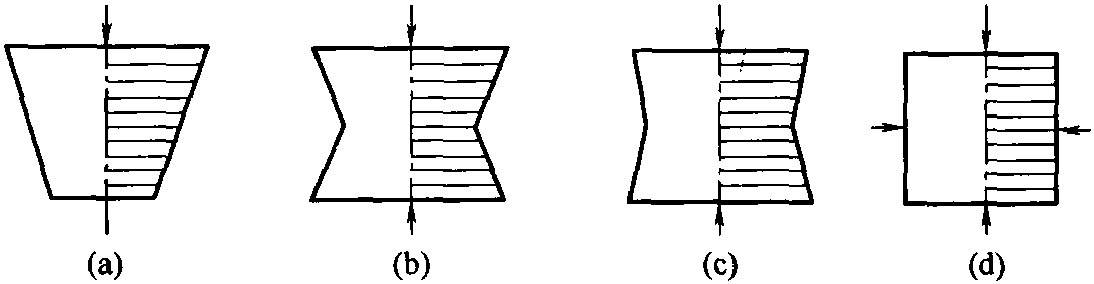

乾式プレス成形では、圧力を加えてセラミック粉末を所望の形状に圧縮し、いわゆるグリーンボディを形成します。この方法は、高密度のセラミック部品を製造する際の簡便さと効率性により、広く使用されています。しかし、ドライプレスに関連する主な課題の一つは、最終製品の品質と完全性に大きな影響を与える欠陥である層割れの発生です。

層割れは通常、成形プロセス中の圧力の不均一な分布から生じます。セラミック粉末をプレスする際、粉末粒子と金型壁との間の摩擦により、密度が不均一になることがあります。この不均一性により、グリーンボディ内に様々な密度の層が生じ、応力下でクラックが入る可能性があります。この問題は、圧力を加える速度が速いと、粉末が均一に沈降して圧縮されるのに十分な時間がとれないため、さらに悪化する。

層割れを軽減するために、いくつかの戦略を採用することができる。そのひとつは、予備成形と最終成形の両段階を含む、制御された加圧サイクルを使用する方法である。予備成形では、パウダーを沈降させ摩擦を減らすために低圧をかける。続いて、最終圧縮段階でより高い圧力を加え、所望の密度を達成する。さらに、摩擦係数の低い潤滑剤や金型材料を使用することで、粉末と金型間の摩擦を低減し、より均一な緻密化プロセスを実現することができます。

さらに、粒度分布や形状など、適切なセラミック粉末の特性を選択することも、層割れを最小限に抑える上で重要な役割を果たします。粒度分布が狭く球状の粉末は、より均一に圧縮される傾向があり、層欠陥の可能性が低くなります。

まとめると、乾式プレス成形はセラミック部品を製造するための堅牢な技術ですが、一般的な欠陥である層割れを避けるためには、プレスパラメータと材料特性に細心の注意を払う必要があります。これらの要素を最適化することで、最終的なセラミック製品の品質と信頼性を大幅に向上させることができます。

静水圧プレス

静水圧プレスは、従来の乾式プレス法から発展した高度な成形技術です。このプロセスでは、流体の特性を利用して圧力を全方向に均一に分散させ、弾性金型内のセラミック粉末に一貫した均一な力がかかるようにします。この方法は1950年代半ばに初めて導入され、以来、粉末の圧密や鋳造欠陥の治癒など、さまざまな産業で応用されるようになり、研究の目新しさから商業的に実行可能な生産ツールへと移行しました。

等方圧加圧のユニークな利点は、製品の形状やサイズに関係なく均一な圧力を加えることができる点にあります。この特性により、形状や密度の精度が重要なセラミックや耐火物の用途に特に有益です。このプロセスでは、液体を満たした密閉容器に製品を入れ、すべての表面に均等な圧力をかけます。この高圧環境は材料の密度を高め、後加工の機械加工を最小限に抑えて複雑な形状を作ることを可能にし、製造コストを削減する。

技術の進歩に伴い、等方圧加圧は高温耐火物、セラミックス、超硬合金、希土類永久磁石、炭素材料、希少金属粉末の製造にますます普及している。この方法の汎用性と精度が、高品質で複雑なセラミック部品を必要とする分野での採用を後押ししている。

湿式鋳造法

スリップ鋳造

高級陶磁器、流し台、衛生陶器、断熱部品の製造の要であるスリップ鋳造法は、テープ鋳造法とは根本的に異なります。どちらの方法もセラミックスラリーの使用を伴いますが、スリップ キャスティングでは、次の 2 つのメカニズムが独自に組み込まれています。物理的脱水 と化学的凝固 スリップキャスティングは、成形段階で物理的脱水と化学的凝固という二重のメカニズムを取り入れている点が特徴です。

セラミックスラリーを多孔質の鋳型に流し込むと、液体が鋳型に吸収されてセラミック粒子の層が残るため、物理的脱水が起こります。同時に、残ったスラリーが化学反応(通常、凝固剤の添加を伴う)を起こすことで化学的凝固が起こり、セラミック粒子が凝集塊に固まります。この二重プロセスにより、最終製品の形状が維持 されるだけでなく、さらなる加工に必要な構造的完全性も 確保される。

スリップキャスティング法は、複雑な形状や詳細な デザインを製造できる点で特に好まれ、高い精度と美観 を必要とする産業では不可欠な方法となっています。平面上に薄膜を形成するテープ鋳造とは異なり、ス リップ鋳造では複雑な三次元物体を作成することができ るため、その応用範囲はさまざまなセラミック製品に広が ります。

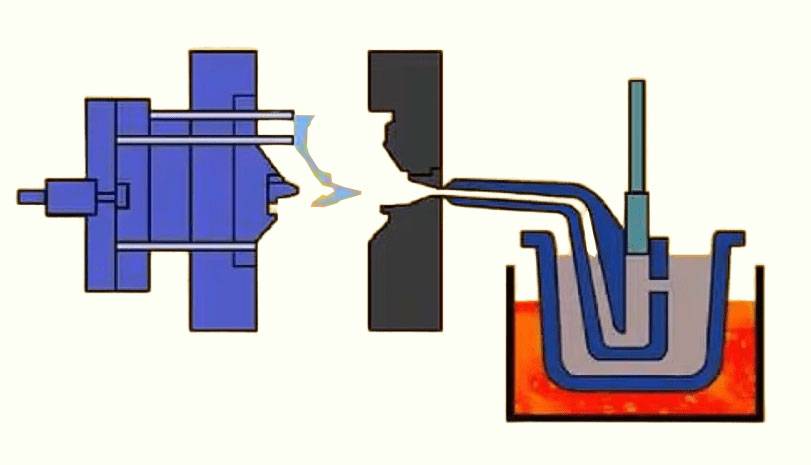

熱間ダイカスト

熱間ダイカストは、セラミック粉末と結合剤(通常はパラフィン)を高温で入念に組み合わせる高度なプロセスです。この高温混合は、均質なスラリーを得るために不可欠であり、これはその後の鋳造作業にとって極めて重要です。バインダーであるパラフィンは、スラリーの形成を促進するだけでなく、セラミック粒子を均一に分散させ、最終製品の構造的完全性を高めるという、二重の役割を担っている。

プロセスは、セラミック粉末とパラフィンの混合物を正確に加熱することから始まります。この加熱段階は、パラフィンを液化させ、セラミック粒子を効果的に結合させるために非常に重要です。混合物が所望の固さに達すると、金型に移され、そこでさらなる加工を受けて所望の形状に固まります。高温環境は、スラリーが金型にスムーズに流れ込み、複雑な細部まで充填され、セラミック材料が均一に分布することを保証します。

他の湿式成形法と比較して、熱間ダイカストにはいくつかの利点があります。従来の方法では困難だった複雑な形状の作成が可能になります。さらに、高温プロセスにより高密度化が保証されるため、優れた機械的特性を持つ最終製品が得られます。この方法は、航空宇宙産業や自動車産業など、高い精度と耐久性を必要とする用途に特に有益です。

要約すると、熱間ダイカストはジルコニア・セラミックスの領域で極めて重要な技術であり、他の成形プロセスとは比較にならない精度と効率の融合を提供します。高品質で複雑な部品を製造するその能力は、現代のセラミック製造における貴重なツールとなっています。

鋳造

鋳造は、セラミック粉末を大量の有機結合剤、可塑剤、分散剤と徹底的に混合する細心のプロセスです。この綿密な混合は、セラミック部品の形成に不可欠な前駆物質である流動性のある粘性のあるスラリーを得るために不可欠です。有機結合剤はセラミック粒子をつなぎとめる役割を果たし、可塑剤はスラリーの流動性を高めて金型に正確に充填する能力を高める。一方、分散剤はセラミック粒子の凝集を防ぎ、スラリー全体に均一に分散させます。

結果として得られる粘性のあるスラリーは、単なる均質な混合物ではなく、粘性と流動特性の適切なバランスを持たなければならない、注意深く設計された懸濁液です。このバランスは、スラリーを金型に流し込んだり、基材に塗布したりするその後の成形工程にとって極めて重要である。スラリーの特性を制御し、微調整する能力が、高品質の鋳造と精度の低い方法との違いである。

要約すると、鋳造はジルコニア・セラミックスの製造における基本的なステップであり、添加物の慎重な選択と配合が、望ましいスラリー特性を達成する上で極めて重要な役割を果たす。この工程は、最終的なセラミック製品が性能と信頼性の厳しい要件を満たすために不可欠です。

ゲル射出成形

ゲル射出成形技術は、コロイド・ラピッドプロトタイピングの分野における先駆的な進歩です。この革新的なプロセスの核心は、有機モノマー溶液を活用することです。有機モノマー溶液は重合を経て、強固で水平方向に相互接続されたポリマー-溶剤ゲルを形成します。このゲルは、卓越した構造的完全性を提供するだけでなく、高精度で一貫性のある複雑なセラミック部品の作成を容易にします。

このプロセスは、調整された有機モノマー溶液の調製から始まり、制御された条件下で金型に注入される。溶液が重合するとゲル状に変化し、目的の形状に固化する。この変化は、最終製品の構造的完全性と寸法精度を確実に維持するために非常に重要である。

ゲル射出成形の主な利点の一つは、複雑な形状の部品を製造できることです。複雑なデザインに苦労する従来の成形方法とは異なり、この技術では詳細なパターンや構造をシームレスに再現することができます。この能力は、医療機器、航空宇宙、先端エレクトロニクスなど、精度と信頼性が最重要視される産業で特に有益である。

さらに、ゲル射出成形に有機モノマー溶液を使用することで、従来の方法に比べていくつかの利点がある。後工程を複雑にするバインダーや添加剤の必要性を減らすことができる。さらに、重合プロセスによって最終製品に内部応力や欠陥がないことが保証され、機械的特性と耐久性が向上します。

要約すると、ゲル射出成形技術は、セラミック部品の迅速なプロトタイピングのための最先端のソリューションとして際立っています。高強度で複雑なディテールの部品を製造できるこの技術は、さまざまな産業用途で貴重なツールとなり、セラミック製造の分野で大きな飛躍をもたらします。

直接凝固射出成形

直接凝固射出成形は、特にスイス連邦工科大学によって開発されたセラミック成形分野における画期的な進歩です。この革新的な技術は、独自のプロセスを活用して、セラミック粉末を非常に高い精度と効率で固体の高性能部品に変えるものです。結合剤と溶媒の複雑な混合物を使用することが多い従来の方法とは異なり、直接凝固射出成形では、制御された条件下でセラミック材料を直接凝固させることにより、プロセスが簡素化されます。

この技術の鍵は、最小限の介入で凝固プロセスを管理し、セラミックグリーン体の構造的完全性と寸法精度を確実に維持する能力にあります。これは、温度、圧力、化学環境を正確に制御することによって達成され、バインダーや溶媒を追加することなく、セラミックスラリーを直接固形化することができます。その結果、従来の方法にありがちな欠陥がないだけでなく、すぐに焼結できるグリーンボディができ、生産工程全体が合理化されます。

さらに、直接固化射出成形は、材料の利用や廃棄物の削減という点でも大きな利点があります。添加物の必要性を最小限に抑えることで、このプロセスは環境フットプリントを削減するだけでなく、最終的なセラミック製品の純度と性能を向上させます。このため、航空宇宙、自動車、医療機器など、高精度で高性能なセラミック部品を必要とする業界にとって理想的な選択肢となります。

まとめると、直接凝固射出成形は、セラミック成形技術の絶え間ない進化の証であり、従来の方法に代わる、より効率的で精密、かつ環境に優しい方法を提供するものである。スイス連邦工科大学によるこの開発は、セラミック工学と製造における可能性の限界を押し広げるという、継続的なコミットメントを強調するものです。

射出成形

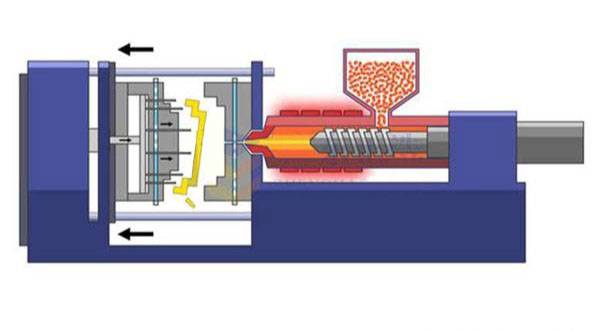

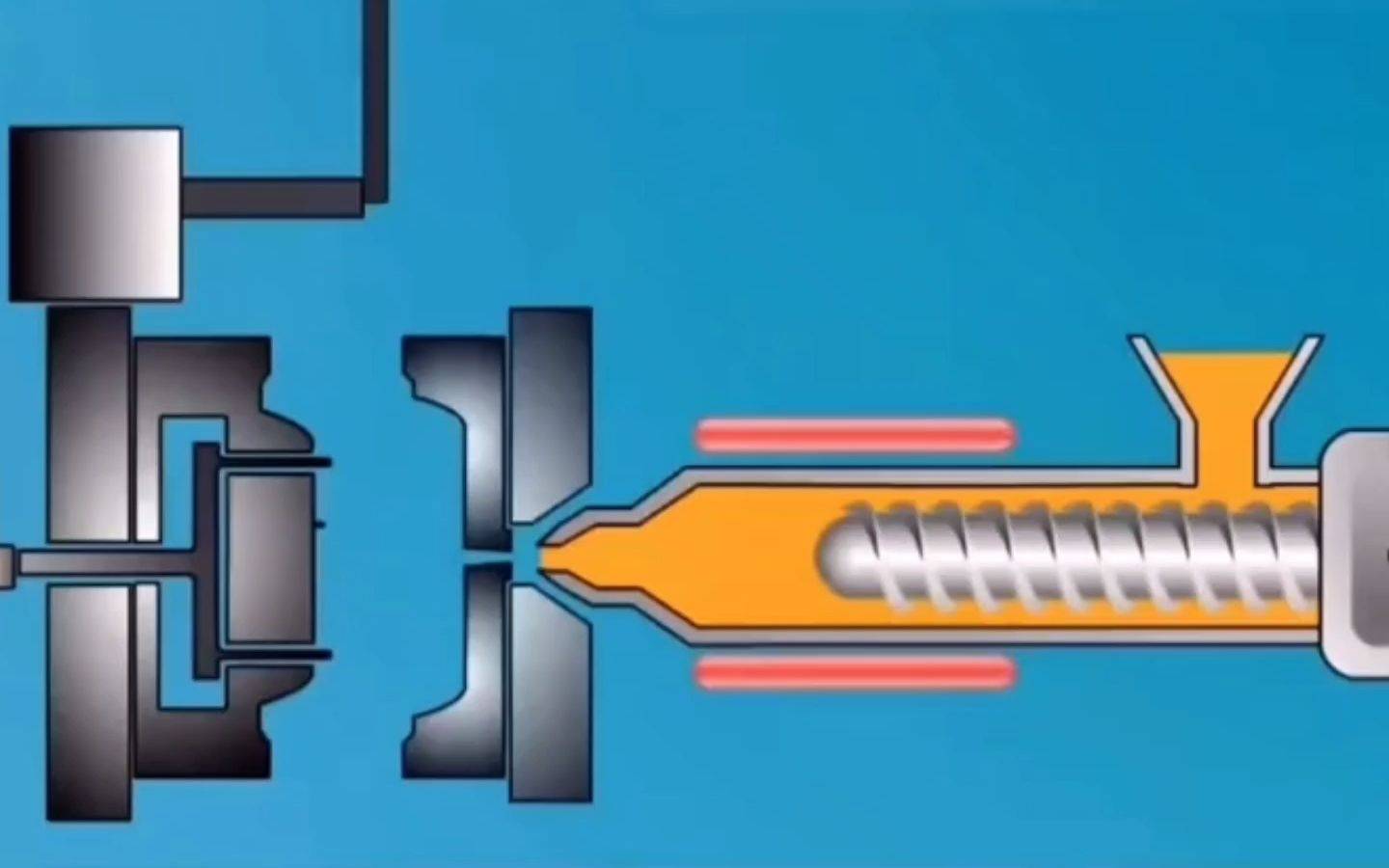

射出成形は、プラスチック製品や金型の製造に広く採用されている汎用性の高いプロセスです。この方法では、溶融材料を高圧下で金型キャビティに注入し、そこで固化させて目的の形状を形成します。このプロセスは、成形される材料の性質によって、熱可塑性と熱硬化性の2種類に大別される。

熱可塑性材料の場合、この工程では一般的に低温硬化が行われる。これらの材料は溶融するまで加熱され、その後金型に注入され、そこで冷却されて固化する。この方法は、特性を劣化させることなく繰り返し溶融・固化させることができる材料に特に効果的である。

一方、熱硬化性材料は高温で硬化する。これらの材料は一度硬化すると、再溶融できない硬い架橋構造を形成する。高温硬化により、最終製品は高い耐久性と耐熱性、耐薬品性を持つことになる。

射出成形の汎用性は、プラスチックや金属だけにとどまらない。射出成形はセラミック部品の製造にも応用されており、複雑な形状を高い寸法精度で作るための精密で効率的な方法を提供している。この適応は、航空宇宙や医療分野など、セラミック材料の性能信頼性と生産再現性が最重要視される産業において特に重要である。

まとめると、射出成形は、様々な材料を扱い、高品質で複雑な部品を驚くべき精度で製造できる、堅牢で適応性の高いプロセスとして際立っています。

コロイド射出成形

過剰な有機添加物や、従来の射出成形工程における有機添加物の除去が困難であるという課題に対処するため、清華大学はセラミックスのコロイド射出成形として知られる新しい技術を開拓しました。この革新的なアプローチは、コロイドシステムのユニークな特性を利用して成形プロセスを強化し、従来の方法よりも効率的で環境に優しい代替案を提供するものである。

コロイド射出成形では、液体媒体中にセラミック粒子を微細に分散させたコロイド懸濁液を使用します。これらの懸濁液は、安定性と流動性を確保するために慎重に調合され、成形プロセスを正確に制御することができます。コロイド・システムを採用することで、大量の有機バインダーの必要性が大幅に減少し、その除去や廃棄に伴う問題が軽減される。

この技術の開発は、セラミック成形技術、特にジルコニア・セラミックにおける大きな進歩を意味する。この技術は、成形プロセスの効率を向上させるだけでなく、従来のドライ・プレス法によく見られる層割れのような欠陥を最小限に抑えることで、最終製品の品質を向上させる。さらに、コロイド懸濁液を使用することで、粒子分布や充填密度の制御が容易になり、より均一で高強度のセラミック部品が得られる。

まとめると、清華大学のコロイド射出成形プロセスは、従来の射出成形の限界に対する有望な解決策を提供し、より持続可能で高性能なセラミック製造への道を開くものである。

関連製品

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- エンジニアリング先進ファインセラミックス用精密加工イットリア安定化ジルコニアセラミックプレート

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- エンジニアリング先進ファインセラミックス用精密加工イットリウム安定化ジルコニアセラミックロッド

- ラボ用特殊形状プレス金型