鋳造スパッタリングターゲットに適した材料

金属と合金

鋳造法は、融点が低く鋳造しやすい金属やその合金に特に適している。この方法は、アルミニウム、銅、錫、亜鉛、鉛、ニッケル、金、銀などの材料に一般的に採用されています。これらの金属や合金は、溶融状態で流動性があるため、鋳造に理想的な候補となり、最終製品の正確な成形と最小限の気孔率を可能にします。

| 金属 | 融点 (°C) | 鋳造しやすさ |

|---|---|---|

| アルミニウム | 660 | 高い |

| 銅 | 1085 | 高 |

| 錫 | 232 | 高い |

| 亜鉛 | 420 | 高 |

| 鉛 | 327 | 高 |

| ニッケル | 1455 | 中程度 |

| 金 | 1064 | 高い |

| 銀 | 962 | 高 |

これらの金属は融点が低いため、効率的に溶解でき、エネルギー消費と処理時間を削減できる。さらに、鋳造が容易なため、スパッタリングターゲットの完全性を損なうボイドや介在物などの欠陥のリスクが最小限に抑えられます。

対照的に、タングステンやモリブデンのような耐火性金属は融点が著しく高いため、一般に鋳造には適さず、粉末冶金法を用いて加工される。この違いは、スパッタリングターゲットの最も適切な製造技術を決定する上で、材料特性の重要性を浮き彫りにしている。

耐火性金属

タングステンやモリブデンなどの耐火性金属は、融点が極めて高く、耐摩耗性、耐腐食性、耐変形性に優れているため、一般に鋳造法は採用されない。代わりに、これらの金属には粉末冶金法が好まれる。この方法は、均一な組成を保証し、融点と密度が大きく異なる金属に特に適している。

例えばモリブデンは、他の耐火性金属に比べてコスト効率が高いため、真空炉で頻繁に利用されている。しかし、一般的な使用温度に加熱すると、抵抗率が約5倍と大幅に上昇します。このため、動作温度の上昇に伴い、電気制御システムの調整が必要になります。

対照的に、タングステン発熱体はより高い動作温度に耐えることができますが、より高価です。グラファイトは、金属元素よりも安価ですが、加熱すると電気抵抗が20%低下するため、特定の用途に使用できます。

鋳造法と粉末冶金法の利点

鋳造法の利点

スパッタリングターゲットの鋳造法には、さまざまな産業用途で好まれるいくつかの明確な利点がある。主な利点のひとつは、以下のようなターゲットを製造できることである。 不純物が少ない .不純物はスパッタ膜の性能と信頼性に大きく影響するため、これは高品質なコーティングを確保する上で極めて重要である。不純物を最小限に抑えることで、得られるコーティングはより均一で、優れた特性を示します。

もう一つの重要な利点は 高密度 です。高密度のターゲットは、より優れた導電性とより長いターゲット寿命を実現するため、効率的なスパッタリングに不可欠である。鋳造法では、理論上の最大密度に近い密度のターゲットを作成できるため、スパッタリングプロセス全体の効率が向上する。

さらに、キャスティング法は特に 大型ターゲットに適している。 .この能力は、フラットパネルディスプレーや建築用ガラスなど、大面積のコーティングを必要とする産業では非常に貴重である。大型ターゲットを一体成型できるため、スパッタリング工程を複雑にし、最終的なコーティングにばらつきを生じさせる可能性のある複数の小型ターゲットの必要性が減少する。

| 利点 | 特徴 |

|---|---|

| 低不純物 | 不純物を最小限に抑え、高品質のコーティングを実現。 |

| 高密度 | スパッタリング効率とターゲット寿命を向上させます。 |

| 大型サイズに最適 | 大面積コーティングに最適で、プロセスの複雑さを軽減。 |

これらの利点は、高性能スパッタリングターゲットの製造における鋳造法の有効性と信頼性に貢献しています。

粉末冶金法の利点

粉末冶金法の際立った利点のひとつは、均一な組成の部品を製造できることで、融点や密度が大きく異なる金属を扱う場合に特に有利です。この均一性により、最終製品は終始一貫した特性を維持することができ、自動車や航空宇宙産業など、精度と信頼性が譲れない産業での用途には極めて重要な特徴です。

さらに、粉末冶金プロセスは、さまざまな金属や非金属をシームレスにブレンド・混合する能力に優れています。この柔軟性により、従来の鋳造法では困難、あるいは不可能であったユニークな合金や複合材を作り出すことができる。結合材を組み込むことで、粉末冶金は複雑な冶金組成を持つ複雑な部品を製造することができ、複雑な二次工程の必要性を回避することができる。

粉末冶金のニアネットシェイプ能力は、もう一つの重要な利点である。この方法で製造された部品は、二次加工が必要であったとしても、通常は最小限の加工で済む。このニアネットシェイプ生産は、高い寸法精度をもたらし、廃棄物を減らして生産コストを下げる。さらに、このプロセスは本質的に環境に優しく、使用された材料の最大97%が最終製品の一部となり、廃棄物と環境への影響を大幅に削減します。

原材料の入手可能性という点では、粉末冶金は粉末金属の入手しやすさと手頃な価格から利益を得ています。原料不足が生産に支障をきたすことがある従来の方法とは異なり、粉末冶金は一般的で容易に入手可能な材料に依存しています。これにより、安定したサプライチェーンが保証され、生産プロセスの拡張性がサポートされます。

最後に、粉末冶金プロセスの再現性は、大量生産シナリオにおいて比類のないものです。生産される各部品は正確な寸法を維持し、すべての部品が設計の厳しい要件を満たすことを保証します。この一貫性は、最終製品の品質を高めるだけでなく、製造工程を合理化し、効率的でコスト効果の高いものにします。

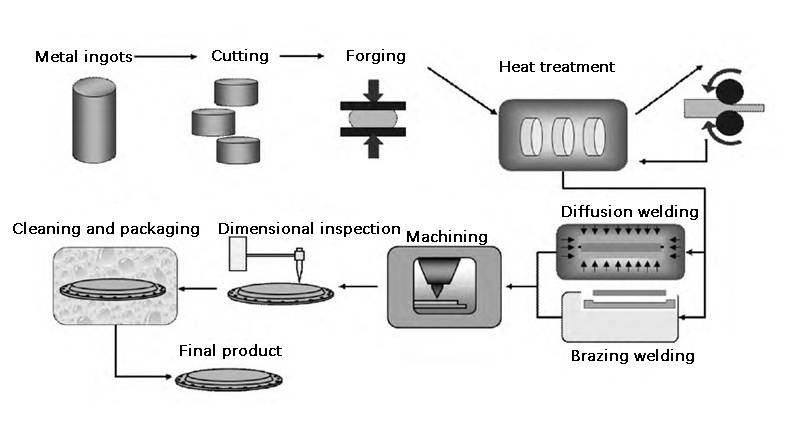

鋳造法のプロセスフロー

溶解

溶解は、スパッタリングターゲットの鋳造プロセスにおける重要な初期工程であり、固体の金属または合金を液体状態に変化させることに関与する。この変換は、材料の完全性と純度を維持するように設計された精密な加熱技術によって達成される。この目的のために採用される主な方法には、真空誘導溶解、真空アーク溶解、真空電子砲撃溶解がある。

真空誘導溶解(VIM)は電磁誘導を利用して金属を加熱し、酸化や汚染を最小限に抑えることで高い純度を確保します。一方、真空アーク溶解(VAR)は、電極と金属の間にアークを発生させ、溶融金属への不純物の侵入を防ぐために真空を維持しながら材料を溶解します。真空電子ビーム溶解(VEBM)は、電子ビームを使用して金属を加熱するため、溶解プロセスを正確に制御でき、純度をさらに高めることができる。

これらの方法にはそれぞれ独自の利点があり、処理される金属または合金の特定の要件に基づいて選択される。例えば、VIMは融点の低い金属に特に効果的であり、VARとVEBMは高温に対応し、高い純度を維持できるため、耐火性金属に適しています。

溶融方法の選択は、最終的なスパッタリングターゲットの純度や品質に影響を与えるだけでなく、インゴット鋳造や圧延など、ターゲットの所望の寸法や特性を達成するために不可欠な後続の加工工程にも影響を与える。

インゴット鋳造

インゴット鋳造は、特に融点の低い合金のスパッタリングターゲット製造において重要な工程である。この工程は、精密に設計された鋳型に溶融金属を流し込むことから始まる。この金型は通常、高温に耐え、最終製品に必要な形状と寸法を提供できる材料で作られている。

溶融金属が型に流し込まれると、制御された冷却プロセスが行われる。この冷却は、金属が所望のインゴット形状に凝固するために不可欠である。凝固プロセスは、インゴットの構造的完全性を保証するだけでなく、密度や結晶粒構造などの最終的な特性にも影響する。

凝固後、インゴットは慎重に鋳型から取り出される。この工程では、インゴットのデリケートな表面への損傷を避けるため、正確さが要求されます。その後、インゴットは洗浄と表面処理を受けます。これらのステップは、残留する鋳型材料を除去し、圧延やさらなる機械的処理など、その後の加工にインゴット表面を準備するために非常に重要です。

インゴット鋳造は、少量の特定合金を経済的に生産するのに特に有利である。しかし、連続鋳造法に比べて歩留まりが低いため、汎用鋼の大量生産には適していない。インゴット鋳造の多用途性は、特に特殊合金や特注品の製造工程における貴重な技術となっています。

圧延

鋳造されたインゴットは圧延という重要な工程を経ますが、これはスパッタリングターゲットに要求される正確な厚みと寸法を達成するために不可欠です。この工程は、材料の物理的特性を向上させるだけでなく、構造的な完全性も高めます。圧延中、インゴットは制御された変形にさらされ、内部の空洞や欠陥を減らすのに役立ち、それによってターゲットの全体的な密度と均一性が向上します。

所望の仕様を達成するため、圧延工程は綿密に制御され、最終製品がスパッタリング用途で使用するための厳しい要件を満たすようにします。圧延工程は通常、多段階で行われ、各段階でインゴットの均一性を維持または向上させながら、徐々に厚みを減らしていきます。この多段階のアプローチにより、材料の結晶粒構造を徐々に揃えることができ、これはスパッタリングターゲットに必要な最適な機械的・電気的特性を達成するために極めて重要である。

さらに、この圧延工程は、最終製品の性能を損なう可能性のある残留応力がないことを保証する上で重要な役割を果たします。圧延中の変形と温度条件を注意深く管理することで、メーカーは寸法精度が高いだけでなく、優れた機械的強度と均一性を示すスパッタリングターゲットを製造することができる。このように細部にまで細心の注意を払うことで、圧延されたターゲットは、アニールや精密機械加工などの製造プロセスの後続工程に対応できる状態になり、最終的に高品質のスパッタリングターゲットの製造につながります。

アニール

アニーリングは、スパッタリングターゲットの製造における重要な後処理工程であり、材料の特性と構造を改良するために設計されています。この工程では、金属を特定の温度まで加熱し、結晶構造が流動的になるようにしますが、金属は固体のままです。この熱処理により、材料に内在する欠陥が自己修復される。

金属はこの高温に所定の期間維持され、必要な微細構造の変化を可能にする。その後、金属は室温まで徐々に冷却される。この制御された冷却プロセスは、スパッタリング用途でのターゲットの性能にとって極めて重要である、より延性があり安定した結晶構造の形成を促進するため、不可欠である。

| 目的 | 冷却 |

|---|---|

| 軟化 | 機械加工を容易にするために硬度を下げる。 |

| ストレスリリーフ | 鋳造や圧延による内部応力を除去します。 |

| 特性向上 | 機械的および電気的特性を向上させます。 |

| 寸法安定性 | 精密なスパッタリング作業の安定性が向上します。 |

アニールの時間-温度サイクルは、金属の組成と望ましい結果によって大きく異なる。フルアニーリング、応力除去、等温アニーリングなどの特定のアニーリングプロセスは、特定のニーズに対応するために採用され、スパッタリングターゲットが高性能アプリケーションの厳しい要件を満たすことを保証します。

機械加工

精密機械加工技術は、アニールされたインゴットを最終的なスパッタリングターゲットに加工する際に重要な役割を果たします。これらの技術により、ターゲットがスパッタリング用途で最適な性能を発揮するために必要な厳密な仕様を満たすことが保証される。このプロセスには通常、いくつかの重要なステップが含まれる:

-

旋盤加工とフライス加工です: これらの加工は、ターゲットの正確な寸法と平坦度を達成するために不可欠である。旋盤加工では、旋盤を使用して外径と内径を成形し、フライス加工では表面の平坦さと滑らかさを確保する。

-

研削: フライス加工の後、表面仕上げをさらに洗練させるために研磨が行われる。この工程は、スパッタリング効率や成膜品質に影響を与える表面粗さを低減するために非常に重要である。

-

ラッピング: 非常に滑らかな表面を必要とするターゲットには、ラッピングが用いられる。この技法には、鏡のような仕上がりを実現するために微細な研磨剤を使用することが含まれ、高品質の薄膜が必要な用途では特に重要である。

これらの各工程は、最終製品がスパッタリングプロセスの厳しい要件を満たすよう、綿密に管理されている。これらの精密加工技術の組み合わせにより、寸法精度が高いだけでなく、効率的かつ効果的なスパッタリングに必要な表面特性を備えたスパッタリングターゲットが出来上がります。

洗浄と出荷

一連の入念な製造工程を経た後、スパッタリングターゲットは管理された環境で徹底的な洗浄工程にかけられます。この工程は、スパッタリング中の性能に影響を及ぼす可能性のある汚染物質がターゲットに付着していないことを確認するために極めて重要である。洗浄工程では通常、超音波洗浄、薬液浴、真空乾燥などの専門技術を使用して、残留粒子や表面の欠陥を除去する。

ターゲットがクリーンで準備が整ったと判断されると、輸送中の損傷を防ぐために慎重に梱包される。梱包材は、物理的な衝撃や湿気など、ターゲットの完全性を損なう可能性のある環境要因からターゲットを保護する能力を考慮して選択される。出荷プロセスは正確に管理され、ターゲットが最適な状態で目的地に到着し、スパッタリングシステムに即座に統合できるようにする。

このプロセスの最終段階は、生産から設置までの全行程を通じてスパッタリングターゲットの品質と純度を維持することの重要性を強調するものであり、これにより高性能アプリケーションでの有効性が保証される。

バッキングプレートに関する考察

バッキングプレートの溶接時期

スパッタリングターゲットにバッキングプレートを溶接するかどうかの判断は、スパッタリングプロセスのサイズ、厚さ、意図する出力レベルによって大きく左右される。大型で薄いターゲットの場合 大きくて薄いターゲット 高出力 高出力スパッタリング では、バッキングプレートの使用が不可欠である。これらのターゲットは、そのサイズと薄いプロファイルのため、高出力スパッタリング中に発生する強い熱と圧力の下で反りや亀裂が発生しやすい。バッキングプレートはさらに構造的なサポートを提供し、ターゲットがプロセス中安定した機能性を維持することを保証する。

逆に 小さくて厚いターゲット 低出力 低電力スパッタリング はバッキングプレートを必要としない。これらのターゲットは、より小さく厚いため、追加のサポートを必要とせず、低出力条件に耐えることができます。これらのターゲット固有の堅牢性により、熱的・機械的ストレスが大幅に低減される低出力用途に適している。

まとめると、バッキングプレートの必要性はスパッタリングプロセスの特定の要件に依存し、高出力用途の大型で薄いターゲットにはこの追加サポートが必要であるが、低出力用途の小型で厚いターゲットには必要ない。