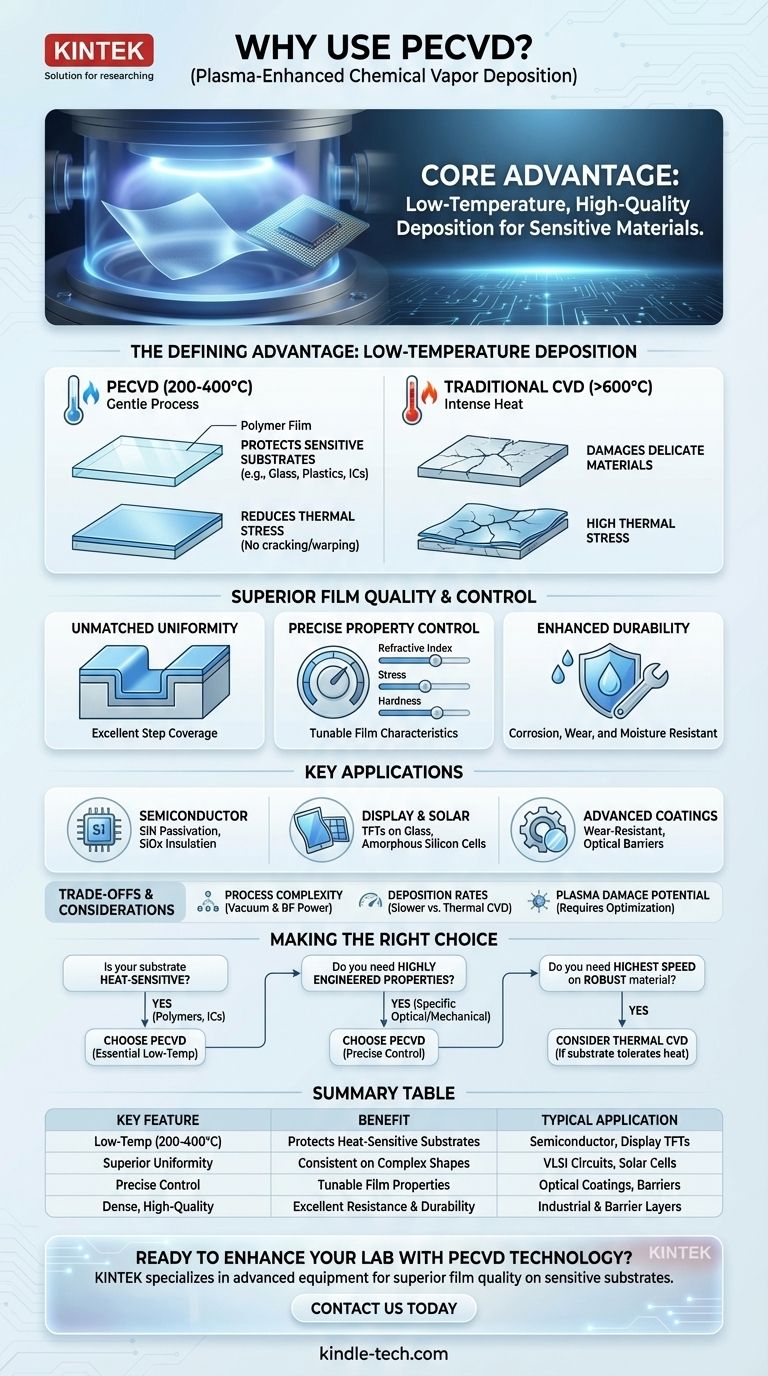

PECVDの核となる利点は単純です。従来の技術よりも大幅に低い温度で、高品質で均一な薄膜の成膜を可能にすることです。この能力は、現代のエレクトロニクスやポリマーに使用されるものなど、温度に敏感な材料を損傷や熱応力を与えずにコーティングするために極めて重要です。

PECVDは単なる低温の代替手段ではありません。熱に耐えられない基板上に高性能な保護層または機能性層を要求する用途にとって戦略的な選択肢です。その価値は、穏やかなプロセスと最終膜の特性に対する精密な制御のユニークな組み合わせにあります。

決定的な利点:低温成膜

プラズマ強化化学気相成長法(PECVD)を使用する最も重要な理由は、200°Cから400°Cの範囲で動作できることです。これは、コーティングできる材料やデバイスの範囲を根本的に広げます。

敏感な基板の保護

従来の化学気相成長法(CVD)は、600°Cを超える温度を必要とすることが多く、これはデリケートな基板を損傷または破壊する可能性があります。

PECVDはプラズマを使用して前駆体ガスを活性化するために必要なエネルギーを供給し、激しい熱の必要性を置き換えます。これにより、ガラス、プラスチック、完全に組み立てられた集積回路などの材料のコーティングに理想的です。

熱応力の低減

高温を避けることにより、PECVDは薄膜のひび割れ、剥離、または反りの原因となる熱応力を最小限に抑えます。これにより、より信頼性が高く耐久性のある最終製品が得られます。

優れた膜品質と制御の実現

低温動作に加えて、PECVDは最終膜に対して非常に高いレベルの制御を提供し、より高品質でより機能的なコーティングにつながります。

比類のない均一性とカバレッジ

プラズマ支援プロセスにより、複雑な形状の基板上でも、表面全体にわたって非常に均一な膜成膜が可能になります。これにより一貫した性能が保証され、しばしば良好な「ステップカバレッジ」と呼ばれます。

材料特性に対する精密な制御

エンジニアは、プロセスパラメータを調整することにより、最終膜の特性を正確に調整できます。これには、屈折率、材料応力、硬度、化学組成などの特性が含まれます。

強化された耐久性と保護

得られる膜は高密度で高品質であり、優れた保護バリアを提供します。PECVDコーティングは、その耐食性、防水性、耐老化性、耐摩耗性の特性で広く使用されています。

現代技術における主要な用途

PECVDの低温と高制御のユニークな組み合わせは、いくつかのハイテク産業において不可欠なプロセスとなっています。

半導体製造

超大規模集積回路(VLSI)の製造において、PECVDは最終的な保護層として窒化ケイ素(SiN)膜を、金属配線間の絶縁層として酸化ケイ素(SiOx)を成膜するために使用されます。

ディスプレイおよび太陽電池技術

この技術は、損傷なしに大面積ガラス基板への成膜を可能にするため、アクティブマトリクスLCDディスプレイに使用される薄膜トランジスタ(TFT)の製造に不可欠です。また、アモルファスシリコン太陽電池の製造にも使用されます。

高度な保護コーティング

PECVDは、さまざまな産業用および民生用製品向けに、耐摩耗性の炭化チタン(TiC)膜や酸化アルミニウムバリア膜などの特殊なコーティングを作成するために使用されます。

トレードオフと考慮事項の理解

強力ではありますが、PECVDは万能の解決策ではありません。客観的な評価には、他の方法と比較した場合の潜在的な欠点を理解する必要があります。

プロセスの複雑さ

PECVDシステムは、プラズマを生成および維持するために洗練された真空チャンバーと高周波(RF)電源を必要とします。これらの装置は、従来の熱CVD炉よりも複雑で高価になる可能性があります。

成膜速度

高度に制御可能である一方で、PECVDの成膜速度は、高温の熱CVDプロセスよりも遅くなることがあります。これは、敏感な基板上での製造速度と膜品質との間の古典的なトレードオフです。

プラズマ損傷の可能性

プラズマ内の高エネルギーイオンは、適切に制御されない場合、基板表面に損傷を与える可能性があります。特に敏感な電子用途では、このリスクを軽減するためにプロセスの最適化が不可欠です。

用途に応じた適切な選択

適切な成膜方法の選択は、材料、基板、および性能目標に完全に依存します。

- 主な焦点が熱に敏感な材料(ポリマーや集積回路など)のコーティングである場合: その本質的な低温プロセスにより、PECVDはほとんどの場合、より優れた選択肢となります。

- 主な焦点が特定の光学特性または機械的特性を持つ高度に設計された膜を作成することである場合: PECVDは、これらの高度な用途に要求される組成、応力、および均一性に対する精密な制御を提供します。

- 主な焦点がシンプルで堅牢な材料の最高の成膜速度を達成することである場合: 基板が熱に耐えられる限り、従来の高温CVDプロセスの方が費用対効果の高い代替手段になるかどうかを評価する必要があります。

結局のところ、PECVDを活用することで、これまで高性能コーティングが不可能であった表面に高度な材料特性を設計することが可能になります。

要約表:

| 主要な特徴 | 利点 | 一般的な用途 |

|---|---|---|

| 低温動作(200-400°C) | 熱に敏感な基板(ポリマー、IC)を保護 | 半導体パッシベーション、ディスプレイTFT |

| 優れた膜の均一性とステップカバレッジ | 複雑な形状に対する一貫した性能 | VLSI回路、太陽電池 |

| 膜特性の精密な制御 | 調整可能な屈折率、応力、硬度 | 光学コーティング、保護バリア |

| 高密度で高品質な膜 | 優れた耐食性、耐摩耗性、耐湿性 | 産業用コーティング、バリア層 |

PECVD技術で研究室の能力を高める準備はできましたか?

KINTEKは、精密な薄膜成膜のための高度なラボ機器と消耗品を専門としています。当社のソリューションは、敏感な基板上での優れた膜品質の実現を支援し、半導体、ディスプレイ、またはコーティング用途の信頼性と性能を保証します。

PECVDがお客様固有の材料の課題をどのように解決できるかについて、今すぐお問い合わせください!

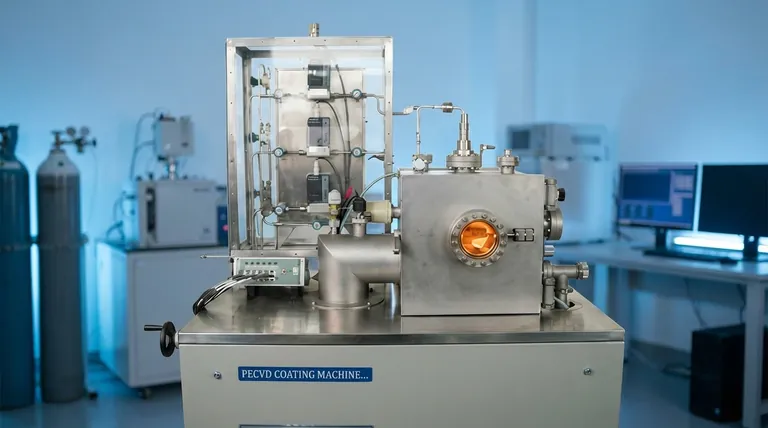

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機