要するに、ダイヤモンドコーティングが重要なのは、ダイヤモンドの持つ極度の硬度や低摩擦といった並外れた特性を、より一般的な材料の表面に転写するためです。 このプロセスにより、長持ちし、より効率的に動作し、母材がすぐに故障してしまうような環境下でも動作できる高性能コンポーネントが作成されます。これは単なる薄い層ではなく、戦略的な強化です。

ダイヤモンドコーティングは、優れた性能を設計するための手法です。これにより、物体全体を高価で加工しにくい固体ダイヤモンドで作ることなく、材料の表面にダイヤモンドのエリート能力を与えることができます。

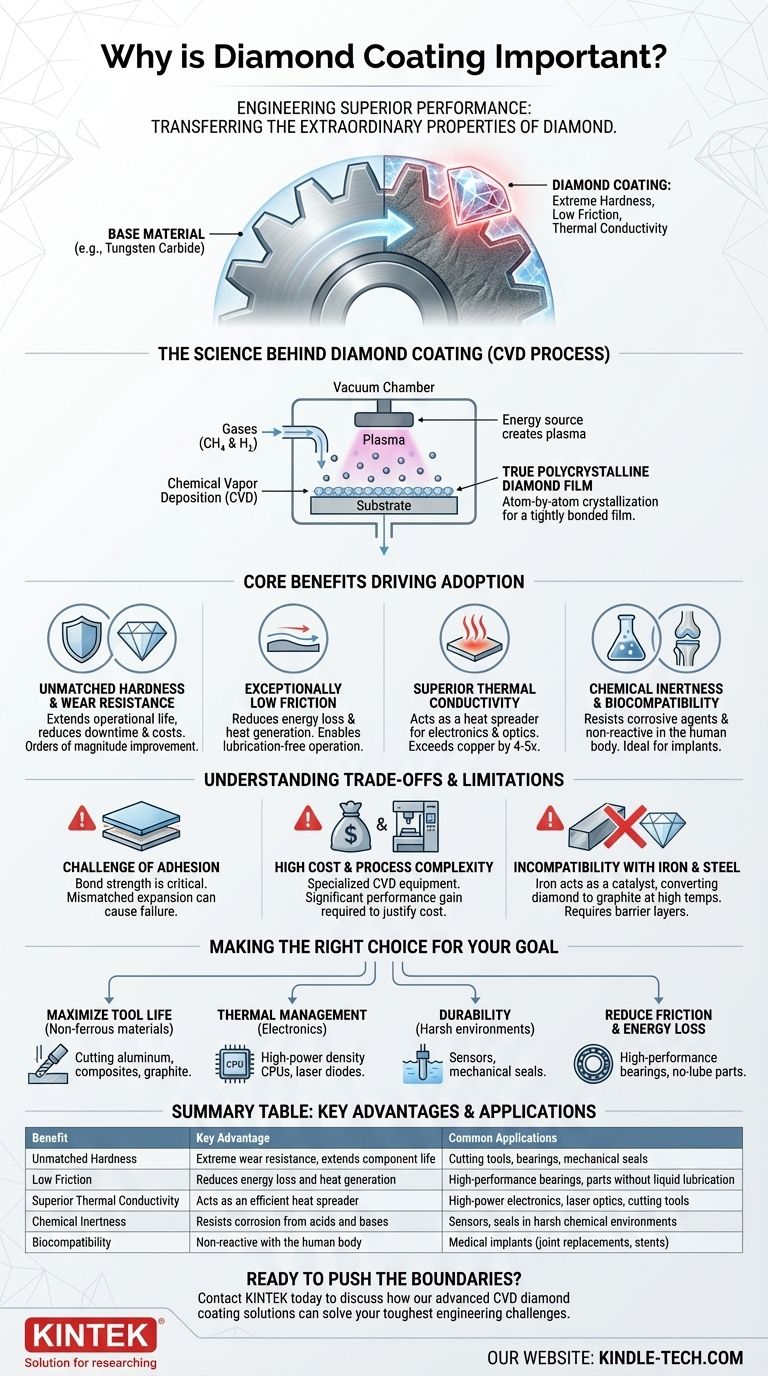

ダイヤモンドコーティングの背後にある科学

極限の性能の層

ダイヤモンドコーティングは、多くの場合、ダイヤモンドライクカーボン(DLC)または真の多結晶ダイヤモンド膜と呼ばれ、基板材料上に堆積される超薄膜の人工ダイヤモンドです。

これは塗料やめっきではなく、表面と根本的に結合し、新しい一連の動作特性を付与する膜です。目標は、基板の望ましいバルク特性(炭化タングステンなどの靭性など)と、ダイヤモンドの優れた表面特性を組み合わせることです。

CVD堆積プロセス

真のダイヤモンドコーティングを適用する最も一般的な方法は、化学気相成長法(CVD)です。

このプロセスでは、基板を真空チャンバー内に配置します。通常、メタンや水素などの炭素源を含むガスの混合物が導入されます。エネルギー(高温フィラメントやマイクロ波などの方法を使用)が印加されると、ガスが反応し、炭素原子が基板表面に「降り注いで」結晶化し、本物の、しっかりと結合したダイヤモンド膜を形成します。

採用を促進する主な利点

比類のない硬度と耐摩耗性

ダイヤモンドは既知の最も硬い材料です。これをコーティングとして適用することで、コンポーネントの研磨摩耗および密着摩耗に対する耐性が劇的に向上します。

これにより、切削工具、ベアリング、メカニカルシール、耐摩耗部品の寿命が桁違いに延び、ダウンタイムと交換コストが削減されます。

極めて低い摩擦

ダイヤモンド表面は、特に他の材料に対して非常に低い摩擦係数を持ちます。これはしばしば「濡れた氷の上を濡れた氷が滑る」状態と比較されます。

この特性は可動部品にとって極めて重要であり、エネルギー損失を減らし、発熱を最小限に抑え、従来の液体潤滑剤なしでシステムを稼働させることさえ可能にします。

優れた熱伝導性

電気絶縁体である一方で、ダイヤモンドは既知の物質の中で最高の熱伝導体であり、銅の4〜5倍の性能を示します。

ダイヤモンドコーティングは放熱板として機能し、損傷を引き起こす熱をクリティカルな領域から急速に引き離します。これは、熱が故障の主な原因となる高出力電子機器、レーザー光学機器、高速切削工具にとって不可欠です。

化学的不活性と生体適合性

ダイヤモンドは化学的に不活性であり、ほとんどの酸、塩基、その他の腐食性物質と反応しません。これにより、過酷な化学処理環境で使用されるコンポーネントにとって理想的なコーティングとなります。

さらに、その炭素構造は生体適合性があり、人体によって拒絶されません。これにより、関節置換術や心臓ステントなどの長寿命の医療用インプラントへの使用への道が開かれました。

トレードオフと制限の理解

密着性の課題

ダイヤモンドコーティングに関する最大の課題は、基板にしっかりと付着させることです。ダイヤモンド膜と母材間の結合は、故障の潜在的なポイントとなります。

不適切な表面処理や、コーティングと基板間の熱膨張の不一致は、応力下でダイヤモンド層が剥離、欠け、または剥がれ落ちる原因となる可能性があります。

高コストとプロセスの複雑さ

CVDは高度でエネルギー集約的なプロセスであり、特殊で高価な機器を必要とします。これにより、ダイヤモンドコーティングされた部品は、コーティングされていない部品よりも大幅に高価になります。

コストは、工具寿命の大幅な延長や新しい技術的能力の実現など、大幅な性能向上によって正当化される必要があります。

鉄および鋼との非互換性

ダイヤモンドコーティングは、鋼鉄などの鉄系材料にはうまく機能しません。CVDプロセスの高温下では、鉄が触媒として作用し、堆積中のダイヤモンドを価値のないグラファイトに変換してしまいます。

鋼鉄部品をコーティングするには、まず中間バリア層(窒化チタンなど)を適用する必要があり、プロセスに複雑さとコストが追加されます。

目標に合わせた適切な選択を行う

ダイヤモンドコーティングを使用するという決定は、極限の性能とより高いコストとの間のエンジニアリング上のトレードオフです。選択は、解決する必要のある主な問題に完全に依存します。

- 非鉄材料の工具寿命を最大化することが主な焦点である場合: ダイヤモンドコーティングは、アルミニウム、複合材料、グラファイトを切削する際に比類のない耐摩耗性を提供します。

- 電子機器の熱管理が主な焦点である場合: ダイヤモンドコーティングは、高出力密度のCPUやレーザーダイオードにとって非常に効果的な放熱板として機能します。

- 過酷な環境での耐久性が主な焦点である場合: ダイヤモンドの化学的不活性は、腐食性物質にさらされるセンサーやメカニカルシールに最適です。

- 摩擦とエネルギー損失の低減が主な焦点である場合: ダイヤモンドコーティングは、高性能ベアリングや液体潤滑が不可能な部品にとって最高のソリューションの1つです。

結局のところ、ダイヤモンドコーティングは、従来のソリューションでは不十分な場所で材料性能の限界を押し広げるための強力なツールです。

要約表:

| 利点 | 主な利点 | 一般的な用途 |

|---|---|---|

| 比類のない硬度 | 極度の耐摩耗性、部品寿命の延長 | 切削工具、ベアリング、メカニカルシール |

| 低摩擦 | エネルギー損失と発熱の低減 | 高性能ベアリング、液体潤滑なしの部品 |

| 優れた熱伝導性 | 効率的な放熱板として機能 | 高出力電子機器、レーザー光学機器、切削工具 |

| 化学的不活性 | 酸や塩基による腐食に耐性がある | 過酷な化学環境下のセンサー、シール |

| 生体適合性 | 人体と非反応性 | 医療用インプラント(関節置換術、ステント) |

材料性能の限界を押し上げる準備はできましたか?

お客様のコンポーネントが極度の摩耗、熱、または腐食性の環境に直面している場合、KINTEKのダイヤモンドコーティングは、優れた性能と長寿命をもたらす戦略的な強化策となる可能性があります。当社の化学気相成長法(CVD)プロセスに関する専門知識は、お客様の重要な用途に対して高品質で耐久性のある結合を保証します。

KINTEKに今すぐお問い合わせいただき、当社の高度なダイヤモンドコーティングソリューションがお客様の最も困難なエンジニアリング上の課題をどのように解決し、大幅な投資収益率をもたらすかをご相談ください。一緒に優れた性能を設計しましょう。

ビジュアルガイド

関連製品

- ラボ用CVDホウ素ドープダイヤモンド材料

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター