その核心において、成膜技術は、機能性材料を原子一層ずつ構築することを可能にする科学的進歩です。その力は、ナノスケールでの材料の構造に対して提供される前例のない制御にあります。この原子レベルの精度により、バルク材料では達成不可能な特定の光学的、電気的、または機械的特性を持つ薄膜の作成が可能になり、事実上すべての現代のエレクトロニクスおよび先進コーティングの物理的基盤を形成しています。

成膜の真の革命は、単にコーティングを施すことではなく、ゼロから全く新しい材料を構築することにあります。それは、既存の材料を扱う能力から、特定の目的のために設計された特性を持つ新しい材料を工学的に作り出す能力へと移行させました。

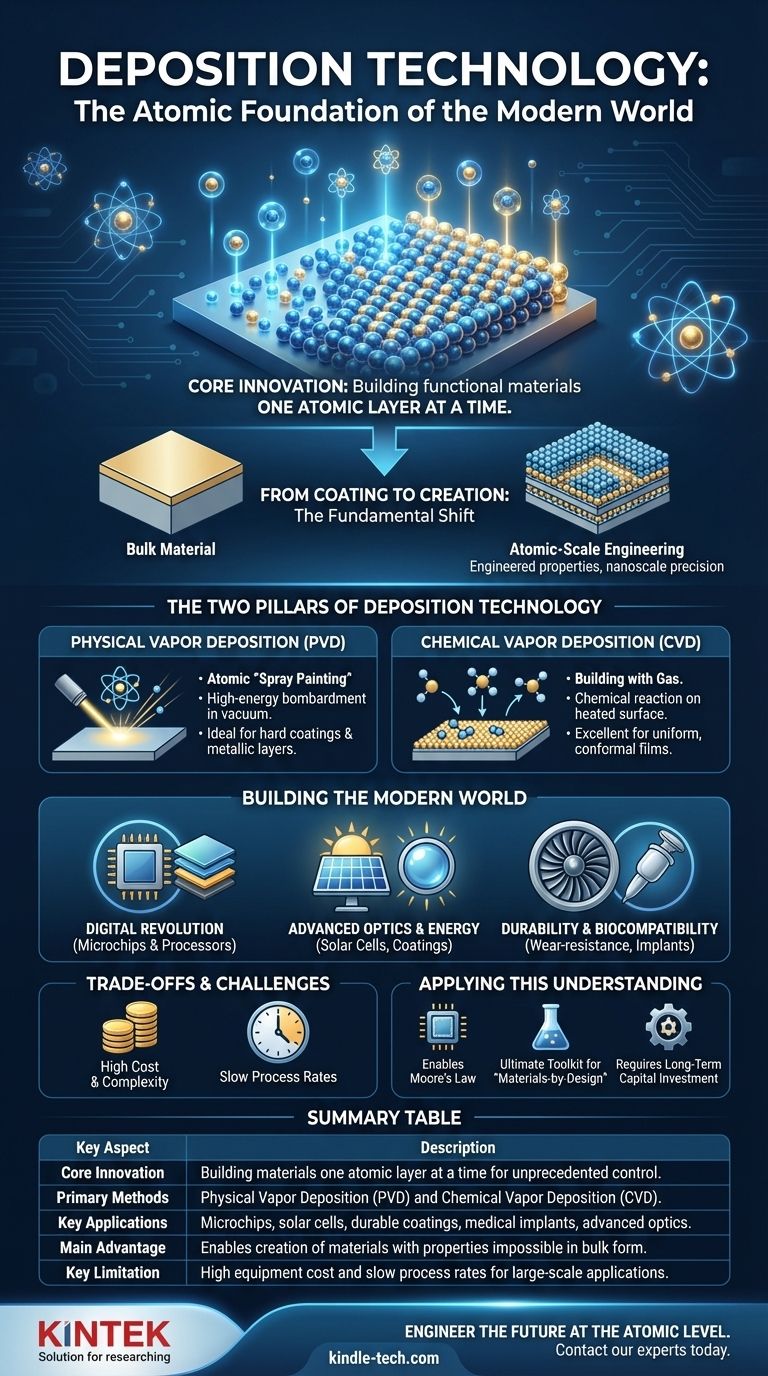

コーティングから創造へ:根本的な転換

成膜技術の重要性は、材料を考え、作り出す方法における根本的な変化から来ています。私たちは、自然界に存在するバルク物質の限界を超え、原子スケール工学の領域へと進みました。

ナノスケールの力

材料はナノスケール(10億分の1メートル)では異なる振る舞いをします。数百、あるいは数十原子の厚さしかない膜を作成することで、他では不可能な方法で導電性、透明性、硬度などの特性を操作できます。

成膜は、このナノスケールの世界へのアクセスを可能にする不可欠なツールであり、これらの独自の特性を実用的な用途に活用できるようにします。

前例のない精度と純度

現代の技術、特に半導体は、ほぼ完璧な材料を要求します。成膜プロセスは高真空環境下で行われるため、汚染を防ぎ、極めて高い純度の膜が得られます。

さらに、これらの技術により、サブナノメートルの精度での厚さ制御が可能になります。このレベルの制御は、コンピューターチップに見られる複雑な多層構造を構築するためには不可欠です。

成膜技術の二本柱

多くの具体的な方法がありますが、ほとんどは物理気相成長法(PVD)と化学気相成長法(CVD)の二つの主要なカテゴリーに分類されます。これらを理解することは、この技術がどのように機能するかを明確にするのに役立ちます。

物理気相成長法(PVD)

PVDを原子レベルの吹き付け塗装の一種と考えてください。真空中で、固体源材料(「ターゲット」)がエネルギーで照射され、原子が叩き出されるか「スパッタリング」されます。これらの気化した原子は真空を通過し、基板上に凝縮して薄く均一な膜を形成します。

この方法は、切削工具への硬質で耐摩耗性のコーティング、時計への耐久性のある装飾仕上げ、およびマイクロチップ内部の金属層の作成に広く使用されています。

化学気相成長法(CVD)

CVDは、ガスを使って構造を構築するのに似ています。前駆体ガスが、加熱された基板を含む反応チャンバーに導入されます。熱が基板表面で化学反応を引き起こし、目的の材料の固体膜を残します。

CVDは、複雑な三次元形状に完全に適合する均一性の高い膜を作成するのに優れています。集積回路内のトランジスタを形成する高純度のシリコンや絶縁層を製造するために不可欠です。

成膜技術が現代世界を構築する方法

成膜の応用は非常に広範であり、それなしで現代生活を想像することは困難です。それは孤立した技術ではなく、数え切れないほどの他の進歩のための基盤となるプラットフォームです。

デジタル革命の実現

マイクロチップは最も深遠な例です。現代のプロセッサには数十億個のトランジスタが含まれており、それぞれが導電性、絶縁性、半導性のフィルムの何十もの細心の注意を払って積み重ねられた層から構築されています。これらの層のすべてが成膜技術を使用して適用されます。それがなければ、コンピューターもスマートフォンもデータセンターも存在しません。

高度な光学とエネルギー

眼鏡やカメラレンズの反射防止コーティングは、光の透過を制御するために成膜によって作成されます。現代の窓の低放射(Low-E)コーティングは、堆積された金属膜を使用して熱を反射し、エネルギー効率を劇的に向上させます。高効率の太陽電池は、光の吸収と電子変換を最適化するために、複数の堆積された層に依存しています。

耐久性と生体適合性

ジェットエンジンの内部のブレードは、極端な温度に耐え、腐食を防ぐために、成膜を用いて高度なセラミック膜でコーティングされています。医療分野では、人工股関節やステントなどの医療用インプラントに生体適合性コーティングが堆積され、体が拒絶しないようにします。

トレードオフと課題の理解

その驚異的な力にもかかわらず、成膜技術には限界がないわけではありません。その精度にはコストが伴います。

高コストと複雑性

成膜システムは、非常に複雑で高価な装置です。これらは超高真空チャンバー、洗練された電源、および正確な制御システムを必要とし、多額の設備投資となります。

プロセスの遅さ

原子ごとに何かを構築することは、本質的に遅いプロセスです。マイクロプロセッサのような微小で高価値なコンポーネントには最適ですが、成膜速度が遅いため、非常に大きな物体を迅速かつ安価にコーティングするには実用的でない場合があります。

材料と基板の制約

膜を正常に堆積させるには、慎重な工学が必要です。膜と基板間の密着性の低さや、膜のひび割れを引き起こす内部応力などは、克服するために深い材料科学の専門知識を必要とする絶え間ない課題です。

この理解の応用

成膜技術の役割を把握することは、現代のハードウェアがどのように作成され、将来のイノベーションがどこにあるかについての基本的な洞察を提供します。

- もしあなたの主な焦点がエレクトロニクスまたはコンピューターサイエンスにある場合: 成膜は、ムーアの法則を可能にし、50年以上にわたってコンピューティング能力の指数関数的な成長を可能にしてきた物理的な製造プロセスであることを理解してください。

- もしあなたの主な焦点が材料科学または工学にある場合: 成膜を、「設計による材料」を作成し、自然界にはない特性を持つ工学的な表面やメタマテリアルを作成するための究極のツールキットとして捉えてください。

- もしあなたの主な焦点がビジネスまたは技術戦略にある場合: ハードウェアの進歩は多くの場合、成膜におけるブレークスルーに依存しており、この分野でのリーダーシップには、製造における莫大な長期的な設備投資が必要であることを認識してください。

結局のところ、成膜技術は、人類に原子レベルから物理世界を工学的に設計する能力を与えるため、革命的です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 中核となる革新 | 前例のない制御のために、材料を原子層ずつ構築すること。 |

| 主要な方法 | 物理気相成長法(PVD)および化学気相成長法(CVD)。 |

| 主要な用途 | マイクロチップ、太陽電池、耐久性コーティング、医療用インプラント、高度な光学。 |

| 主な利点 | バルク形態では不可能な特性を持つ材料の作成を可能にする。 |

| 主な制限 | 大規模な用途では、高い装置コストと遅いプロセス速度。 |

原子レベルで未来を工学する準備はできましたか?

成膜技術は、現代の材料科学とエレクトロニクスの礎石です。次世代の半導体、耐久性のあるコーティング、または高度な光学部品を開発しているかどうかにかかわらず、適切な装置を持っていることが不可欠です。

KINTEKは、研究室やR&D部門の厳しいニーズに応える、高精度な実験装置と消耗品の専門サプライヤーです。成膜技術に関する当社の専門知識は、お客様のプロジェクトが要求する純度、精度、および性能の達成を支援できます。

KINTEKのソリューションがお客様の材料工学のブレークスルーをどのように加速できるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート