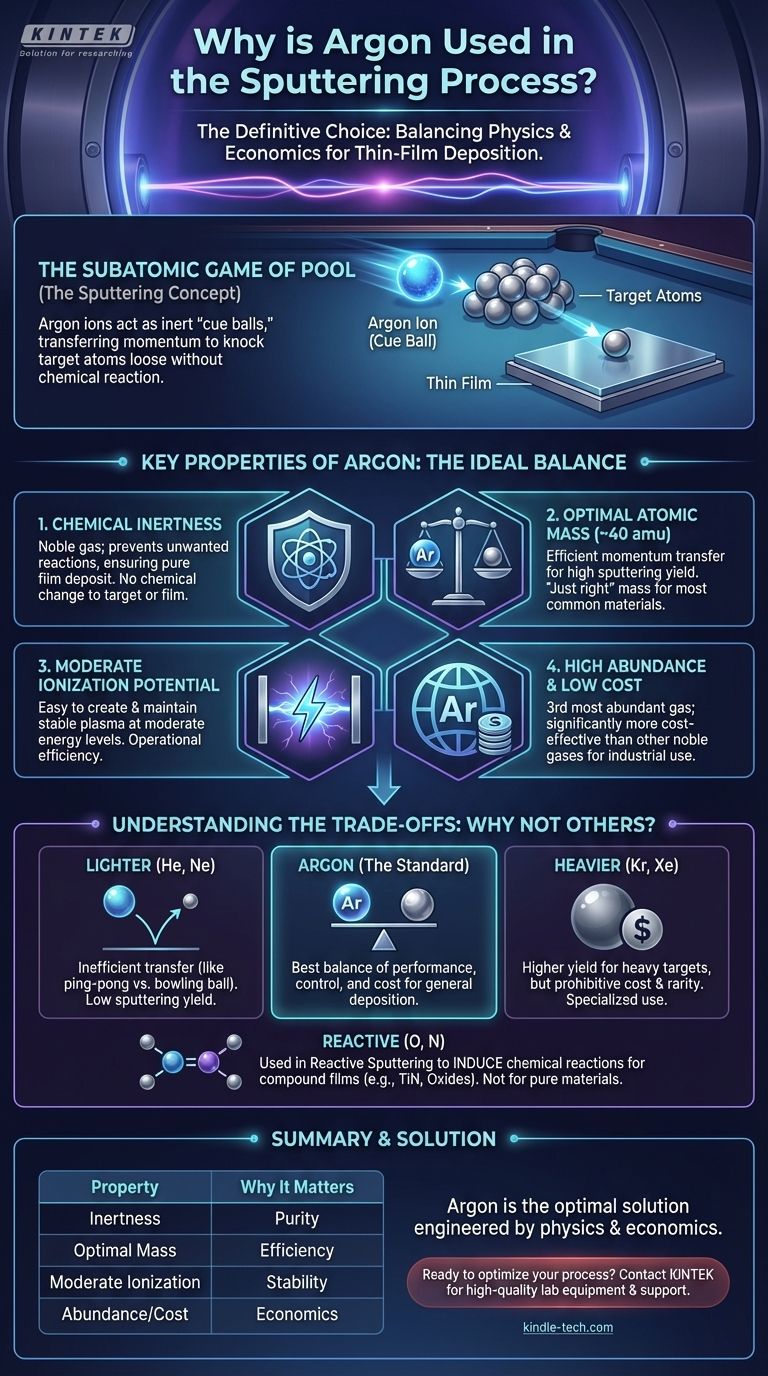

スパッタリングにアルゴンが使用される決定的な理由は、その物理的特性と経済的特性の独自の組み合わせにあります。アルゴンは化学的に不活性な希ガスであり、高い原子量、適切なイオン化ポテンシャルを持ち、これらの特性を共有する他のガスよりもはるかに豊富で費用対効果が高いからです。

スパッタリングは、本質的に運動量伝達のゲームであり、亜原子レベルのビリヤードのようなものです。目標は、不活性で費用対効果が高く、ターゲット原子を効率的に叩き出して放出させ、不要な化学反応を引き起こさない適切な質量を持つ「手球」(イオン)を選択することです。ほとんどの用途において、アルゴンは完璧な妥協点となります。

スパッタリングプロセスにおけるガスの役割

アルゴンが標準である理由を理解するには、まずスパッタリング効果を生み出す上でのガスの基本的な役割を理解する必要があります。プロセスガスは単なる背景環境ではなく、堆積全体を駆動する活性媒体です。

プラズマの必要性

プロセスは、低圧ガスを真空チャンバーに導入することから始まります。次に高電圧が印加され、ガス原子から電子が剥ぎ取られます。

これにより、正のイオン(電子を失ったガス原子)と自由電子からなるエネルギー状態の物質であるプラズマが生成されます。

ミッション:物理的な運動量伝達

これらの新しく形成された正のイオンは電界によって加速され、堆積させたい「ターゲット」材料の表面に衝突します。

この衝突は純粋に物理的な現象です。イオンの運動量はターゲット原子に伝達され、衝突が十分に強力であれば、ターゲット原子を叩き出して放出させます。この放出された原子はチャンバー内を移動し、基板上に薄膜として堆積します。

アルゴンを理想的な選択肢にする主要な特性

アルゴンが優位に立つのは、特に性能とコストのバランスを考慮した場合、他のほとんどのガスよりも高エネルギーイオンの役割を果たす能力があるためです。

不活性な性質:化学反応の防止

スパッタリングは物理蒸着(PVD)プロセスです。目標は、化学的性質を変えることなく、ターゲットから基板へ原子を物理的に移動させることです。

希ガスであるため、アルゴンは化学的に不活性です。ターゲット材料や成長中の膜と反応しないため、堆積された層が純粋な状態を保ちます。

最適な原子量:効率的なスパッタリング収率

スパッタリングの効率は、入射イオンとターゲット原子の質量比に大きく依存します。ビリヤードの衝突を考えてみてください。

アルゴンイオン(原子量約40 amu)は、産業界で一般的に使用されるほとんどの金属や材料(例:チタン、銅、アルミニウム)から原子を効果的に叩き出すのに十分な質量を持っています。軽いイオンは跳ね返り、はるかに重いイオンは埋め込まれる可能性があります。アルゴンは優れたバランスを保ち、高いスパッタリング収率、つまり入射イオンあたりの放出原子数をもたらします。

十分なイオン化ポテンシャル:安定したプラズマ

アルゴンは比較的穏やかなエネルギーレベル(15.76 eV)でイオン化します。これは、極端な電源を必要とせずに、安定した高密度のアルゴンプラズマを生成し維持するのが容易であることを意味します。

この操作の容易さは、プロセスを再現性があり、制御可能で、効率的にします。これは、研究と大量生産の両方の環境で重要です。

豊富さとコスト:経済的要因

他のガスはニッチなケースでわずかな性能上の利点を提供するかもしれませんが、それらは高コストを伴います。アルゴンは地球の大気中で3番目に豊富なガスです(約0.93%)。

この自然な豊富さにより、クリプトンやキセノンなどの他の希ガスよりもはるかに安価に製造および精製できるため、ほとんどの産業用途において経済的に唯一実行可能な選択肢となります。

トレードオフの理解:なぜ他のガスではないのか?

アルゴンの選択は、代替案の欠点を考慮すると、さらに明確になります。

軽い希ガス(ヘリウム、ネオン)

ヘリウムとネオンも不活性ですが、その原子量は低すぎます。ヘリウムイオンをタングステンターゲットにぶつけるのは、ピンポン玉をボウリングの玉に投げつけるようなもので、運動量伝達が極めて非効率であり、スパッタリング収率が非常に低くなります。

重い希ガス(クリプトン、キセノン)

クリプトンとキセノンはアルゴンよりも重く、非常に重いターゲット材料に対しては実際に高いスパッタリング収率を提供できます。しかし、それらはアルゴンよりも桁違いに希少で高価です。その使用は、最高の堆積速度が法外なコストに見合うような、高度に専門化された用途に限定されます。

反応性ガス(酸素、窒素)

酸素や窒素のようなガスは、反応性スパッタリングと呼ばれるプロセスで意図的に導入されます。ここでは、複合膜を形成することが目的です。例えば、アルゴンと窒素の混合気中でチタンターゲットをスパッタリングすると、硬くて金色の窒化チタン(TiN)膜が生成されます。

これらのガスは化学反応を誘発するために使用され、これは標準的なアルゴンスパッタリングが使用される不活性な物理プロセスとは根本的に異なります。

スパッタリングの目標に合わせたガスの選択

プロセスガスの選択は、作成しようとしている膜と運用上の制約によって完全に決まります。

- 費用対効果の高い汎用的な純粋材料の堆積が主な焦点である場合:アルゴンは、性能、制御、コストの最高のバランスを提供する、揺るぎない業界標準です。

- 重いターゲット材料(例:金、プラチナ)のスパッタリング速度を最大化することが主な焦点である場合:クリプトンまたはキセノンを検討するかもしれませんが、コストの大幅な増加が用途によって正当化される場合に限ります。

- 特定の複合膜(酸化物、窒化物、炭化物など)の作成が主な焦点である場合:反応性スパッタリングを使用し、アルゴンと並行して酸素や窒素などの反応性ガスを正確な量で導入します。

最終的に、アルゴンの特性を理解することで、それが単なるランダムな選択ではなく、薄膜堆積のために物理学と経済学によって設計された最適なソリューションであることが明らかになります。

要約表:

| 特性 | スパッタリングにとって重要な理由 |

|---|---|

| 化学的不活性 | 不要な反応を防ぎ、純粋な膜堆積を保証します。 |

| 最適な原子量(約40 amu) | 高いスパッタリング収率のための効率的な運動量伝達を可能にします。 |

| 中程度のイオン化ポテンシャル | 安定したプラズマの生成と維持を容易にします。 |

| 豊富な存在量と低コスト | 産業用途において最も経済的に実行可能な選択肢となります。 |

薄膜堆積プロセスを最適化する準備はできていますか?適切な装置は、アルゴンスパッタリングの利点を活用するための鍵です。KINTEKは、高品質の実験装置と消耗品を専門とし、お客様のラボの特定のニーズを満たす信頼性の高いスパッタリングシステムと専門家によるサポートを提供しています。今すぐお問い合わせください。お客様の研究または生産能力をどのように強化できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー

- リチウム電池用アルミニウム箔電流コレクタ

- 非標準絶縁体のカスタマイズのためのカスタムPTFEテフロン部品メーカー

- 実験用白金補助電極