一般的なPVD法の中で、パルスレーザー堆積(PLD)は、非常に優れた化学量論的純度を持つ膜を生成する能力で知られています。これは、高エネルギーレーザーパルスがターゲットをアブレーションし、参照文献で言及されている炭化ホウ素(B4C)のような複雑な多元素材料の正確な化学組成を維持する方法で、材料を基板に転送するためです。

高純度を実現するためのPVD技術の選択は、単一の「最良の」方法を見つけることではなく、各プロセスの基本的な堆積メカニズムを理解することです。PLDは複雑な化学量論を維持することに優れていますが、スパッタリングのような他の方法は、より単純な材料に対してスケーラビリティと制御において異なる利点を提供します。

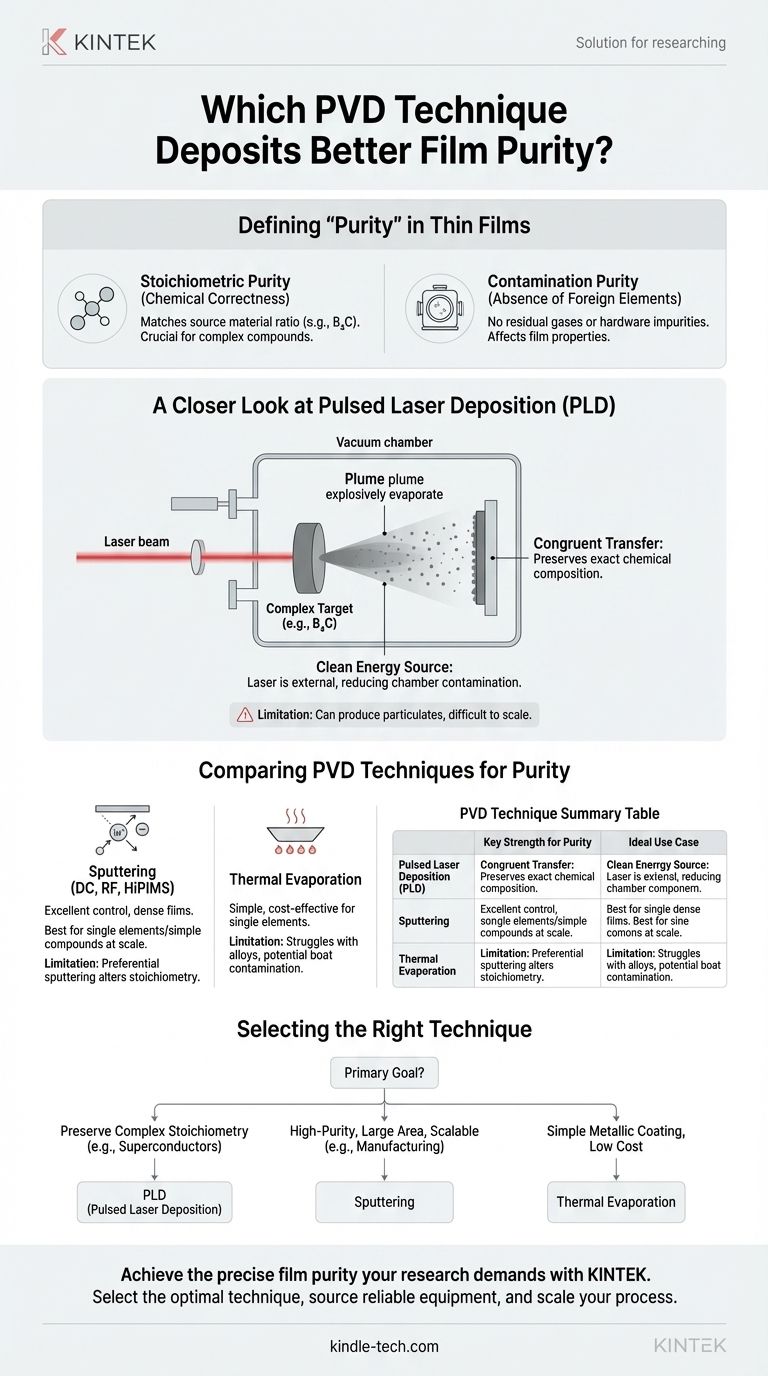

薄膜における「純度」とは何か?

技術を比較する前に、純度を2つの異なる方法で定義する必要があります。どちらも膜の性能にとって重要です。

化学量論的純度

これは、膜の化学的正確さを指します。堆積された膜中の異なる元素の比率(例:B₄C中のホウ素と炭素の比率)が、ソース材料中の比率と完全に一致することを意味します。

異なる元素が非常に異なる物理的特性を持つ可能性があるため、化合物や合金を堆積する際に化学量論を維持することは大きな課題です。

汚染純度

これは、膜中に不要な異物が存在しないことを指します。汚染物質は、真空チャンバー内の残留ガス、チャンバー壁、または堆積装置自体を含むいくつかの源から発生する可能性があります。

微量の汚染物質でも、膜の電子的、光学的、または機械的特性を劇的に変化させる可能性があります。

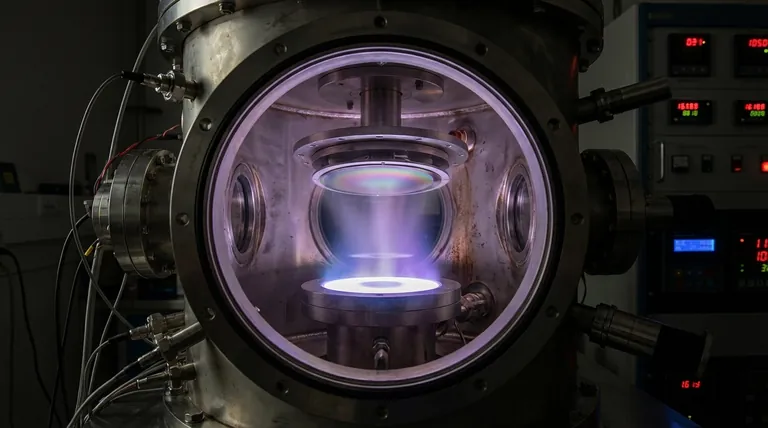

パルスレーザー堆積(PLD)の詳細

PLDの評判が高い純度であるのは、その独自の物理プロセスに直接起因しています。

コングルエント転送の原理

PLDは、真空チャンバー内のターゲット材料に焦点を合わせた高出力レーザーを使用します。強烈で短いレーザーパルスは、ターゲット表面の急速かつ爆発的な蒸発(または「アブレーション」)を引き起こします。

このプロセスは非常に高速であるため、個々の融点や蒸気圧に関係なく、ターゲットから基板へすべての元素を同時に転送する傾向があります。これをコングルエント転送と呼び、PLDが複雑な材料の化学量論を維持することに優れている主な理由です。

クリーンなエネルギー源

PLDのエネルギー源であるレーザーは、真空チャンバーの外に配置されています。これは、他のPVD技術と比較して、チャンバー内でガス放出したり汚染源となる可能性のある熱いフィラメントや高電圧電極が少ないことを意味します。

PVD技術間の純度の比較

PLDは化学量論に優れていますが、他の一般的なPVD法にもそれぞれの強みがあり、異なる種類の材料に対して高純度を達成するためにしばしば使用されます。

スパッタリング(DC、RF、HiPIMS)

スパッタリングでは、プラズマ(通常はアルゴン)からのイオンがターゲットを衝撃し、表面から原子を叩き出し、それが基板上に堆積します。

スパッタリングは優れた制御性を提供し、特に単一元素や単純な化合物に対して、非常に緻密で高純度の膜を生成できます。しかし、複雑なターゲットの場合、「優先スパッタリング」に悩まされることがあり、ある元素が別の元素よりも容易に除去され、膜の化学量論が変化する可能性があります。

熱蒸着

これは最も単純なPVD法の一つです。ソース材料はるつぼ(「ボート」)で加熱され、蒸発して基板上に凝縮します。

この方法は合金や化合物には苦戦します。蒸気圧が高い元素が最初に蒸発し、膜の化学組成がその厚さ全体で変化し、ソースとは大きく異なる結果となります。加熱されたボートからの汚染も懸念事項となる可能性があります。

トレードオフの理解

すべての用途に完璧な単一の技術はありません。選択は常に競合する要因のバランスを取ることを伴います。

PLDの限界

PLDは純度には優れていますが、膜上に付着して欠陥を生じさせる微細な液滴や「微粒子」を生成することで悪名高いです。また、広い面積(例:大型シリコンウェーハや建築用ガラス)をコーティングするためにスケールアップすることは非常に困難であり、その使用は主に研究開発に限定されます。

スパッタリングの強み

スパッタリングは、半導体および製造業界の主力技術であるのには理由があります。広い面積にわたって優れた均一性を提供し、非常に信頼性が高く、非常に成熟したよく理解されているプロセスです。金属や多くの単純な化合物の場合、高純度膜の工業規模生産には明確な選択肢です。

蒸着のニッチ

熱蒸着は、しばしば最も単純で安価な方法です。完璧な密度や最小限の汚染が絶対的な最優先事項ではない単一元素膜の堆積には非常に効果的であり、例えば単純な金属接点の作成などに使用されます。

高純度に適した技術の選択

最終的な決定は、堆積する特定の材料と主要な目標によって導かれる必要があります。

- 複雑な多元素材料(超伝導体や特定の炭化物など)の正確な化学量論を維持することが主な焦点である場合:PLDは、そのコングルエントな材料転送により、しばしば優れた選択肢となります。

- 製造のために、広い均一な領域に高純度の単一元素または単純な化合物を堆積することが主な焦点である場合:適切に制御されたスパッタリングシステムは、非常に信頼性が高くスケーラブルな選択肢です。

- コストとシンプルさが主な要因である単純な金属コーティングが主な焦点である場合:熱蒸着は実行可能な出発点ですが、化学量論的純度における潜在的な妥協を受け入れる必要があります。

最終的に、高純度を達成することは、特定の材料と用途に合った適切な物理プロセスを選択することにかかっています。

要約表:

| PVD技術 | 純度に関する主な強み | 理想的な使用例 |

|---|---|---|

| パルスレーザー堆積(PLD) | コングルエント転送により複雑な化学量論を維持 | 多元素化合物(例:B₄C、超伝導体) |

| スパッタリング | 単一元素の高純度、優れた均一性 | 工業規模の金属/単純化合物膜 |

| 熱蒸着 | シンプルさ、費用対効果 | 純度がそれほど重要でない基本的な金属コーティング |

KINTEKで、あなたの研究が求める精密な膜純度を実現しましょう。

完璧な化学量論を必要とする先進材料を開発している場合でも、製造プロセスをスケールアップしている場合でも、適切なPVD装置の選択は極めて重要です。KINTEKは、研究と生産環境の両方に合わせて調整されたPVDシステムを含む、高性能ラボ機器を専門としています。

私たちはあなたを支援できます:

- 特定の材料と純度要件に最適なPVD技術(PLD、スパッタリング、または蒸着)を選択する

- 一貫した、汚染のない結果を提供する信頼性の高い装置を調達する

- R&Dから製造まで、均一で高純度のコーティングでプロセスをスケールアップする

薄膜能力を向上させる準備はできていますか? 今すぐ専門家にご相談ください。お客様のラボのニーズに最適なPVDソリューションについて、個別にご提案いたします。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器