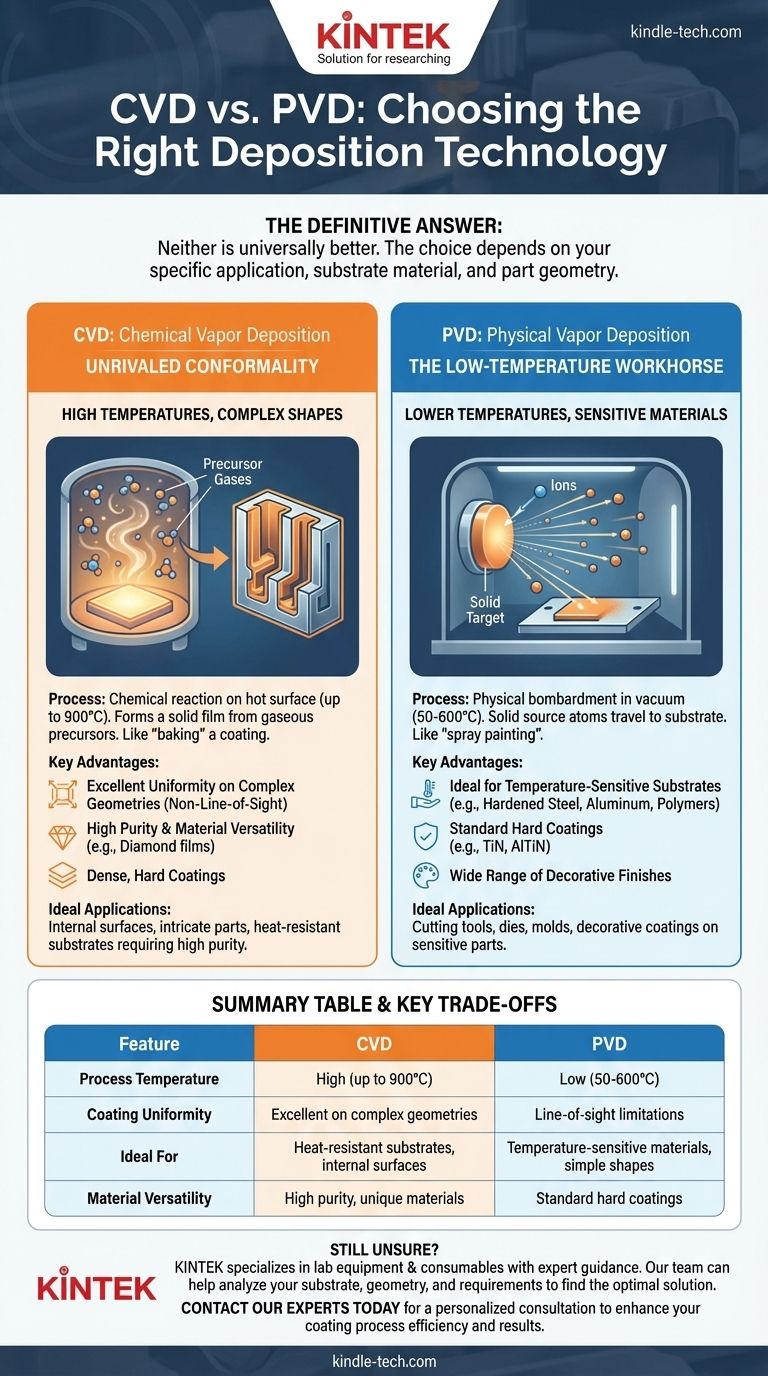

決定的な答えは、どちらも万能に優れているわけではないということです。 化学気相成長法(CVD)と物理気相成長法(PVD)のどちらを選択するかは、特定の用途、基板の材料、およびコーティングする部品の形状に完全に依存する重要なエンジニアリング上の決定です。CVDは複雑な形状に対する均一で均質なコーティング作成に優れていますが、非常に高い温度が必要です。PVDははるかに低温で動作するため、熱に敏感な材料に最適ですが、複雑な部品へのコーティングの均一性に限界があるライン・オブ・サイト(一方向)プロセスです。

核となるトレードオフは単純です。CVDは高い処理温度を犠牲にして優れたコーティングの均一性と純度を提供しますが、PVDは熱に敏感な基板に最適な低温ソリューションを提供しますが、そのライン・オブ・サイトによる適用に制限があります。

根本的な違い:化学的 vs. 物理的

情報に基づいた選択をするためには、まず各プロセスがどのように機能するかを理解する必要があります。その名称は、それぞれの長所と短所を決定づける中核的なメカニズムを表しています。

CVDの仕組み

化学気相成長法(CVD)では、基板をチャンバー内に置き、多くの場合900℃までの高温に加熱します。前駆体ガスが導入され、基板の高温表面上で反応または分解します。この化学反応により、薄膜として新しい固体材料が部品上に直接形成されます。これは表面にコーティングを「焼き付ける」ようなものだと考えてください。反応は表面が熱い場所ならどこでも起こるため、均一な層が保証されます。

PVDの仕組み

物理気相成長法(PVD)では、真空チャンバー内で固体材料源(「ターゲット」)が高エネルギーイオンで衝突されます。この衝突により、ターゲットから原子や分子が物理的に叩き出され、それらが直線的に移動し、より冷たい基板上に堆積します。このプロセスはスプレー塗装に似ています。コーティング材料は源から部品へ直接移動するため、これはライン・オブ・サイト(一方向)プロセスと呼ばれます。

CVDを選択すべき時:比類のない均一性

部品の形状や膜の純度が最も重要な要因である場合、CVDが優れた選択肢となります。

均質なコーティングの力

CVDは表面化学反応によって駆動されるため、ライン・オブ・サイトの影響に制限されません。前駆体ガスは部品の周りを流れ、露出したすべての表面に到達します。

これにより、CVDは複雑な形状、深い穴の内部、およびPVDが効果的に到達できない複雑なチャネル全体にわたって、非常に均一な厚さの膜を堆積させることができます。

高純度と材料の多様性

CVDプロセスは、他の方法で製造された材料よりも硬いことがよくある、極めて高純度で微細な結晶構造を持つ密なコーティングをもたらします。

さらに、PVDで蒸発させることが難しい材料を堆積させるためにも使用できます。元素が揮発性の化学化合物として利用可能であれば、CVDプロセスで使用できる可能性が高いです。

PVDを選択すべき時:低温の頼れる技術

PVDの主な利点は、CVDプロセスの極度の熱に耐えられない材料をコーティングできることです。

低温の利点

PVDプロセスは、通常50℃から600℃の間で、著しく低い温度で動作します。これにより、PVDは温度に敏感な基板をコーティングするための唯一実行可能な選択肢となります。

これには、硬化鋼、アルミニウム合金、ポリマー、およびCVDの高温によって特性が負に変化したり破壊されたりする可能性のあるその他の材料が含まれます。

一般的な用途

PVDは、切削工具、ダイス、金型に硬質で耐摩耗性のコーティングを堆積させるために広く使用されています。また、自動車から宝飾品に至るまでの産業で、温度に敏感な部品に耐久性のある色と仕上げを提供するための装飾コーティングとしても人気があります。

主なトレードオフの理解

最終的な決定は、4つの主要な要素のバランスを取ることに帰着します。

基板温度 vs. 材料

これが最も重要な制約です。部品が反り、軟化、または焼き戻しを失うことなく800〜900℃の温度に耐えられない場合、CVDは選択肢ではありません。 PVDは熱に敏感な材料に対する明確なソリューションです。

コーティングの均一性 vs. 部品の形状

チューブの内部や、複雑でライン・オブ・サイト外の特徴を持つコンポーネントをコーティングする必要がある場合、CVDが優れた技術です。 PVDでは、露出した面に厚く堆積し、影になる部分にはほとんど、あるいは全くコーティングされない、不均一なコーティングになります。

材料の選択と膜の特性

CVDは、PVDでは困難または不可能な特定のユニークな材料(例:大面積グラフェンシートや高純度ダイヤモンド膜)を生成できます。しかし、PVDは耐摩耗性の業界標準である窒化チタン(TiN)や窒化アルミニウムチタン(AlTiN)などの標準的な硬質コーティングの非常に幅広いポートフォリオを提供します。

コストとプロセスの複雑さ

CVDの方がコスト効率が高いと言われることもありますが、総コストは特定の材料、設備、生産量に大きく依存します。PVDの高いエネルギーと真空要件はコストがかかる可能性がありますが、CVDの高い温度と前駆体ガスの取り扱いもまた、かなりの費用となります。

用途に合わせた適切な選択

単一の「最良」の方法はありません。あなたの主要な技術的目標に基づいて決定を下してください。

- 複雑な内部形状のコーティング、または卓越した純度の達成が主な焦点である場合: 基板材料が極端な処理熱に耐えられる限り、CVDが優れた選択肢です。

- 硬化鋼、アルミニウム、またはポリマーなどの熱に敏感な材料のコーティングが主な焦点である場合: PVDはデフォルトであり、多くの場合唯一実行可能な技術です。

- 単純なライン・オブ・サイト表面への標準的な耐摩耗性コーティングの適用が主な焦点である場合: PVDは成熟しており、多用途で、非常に効果的なソリューションの範囲を提供します。

基板、形状、および性能要件を分析することにより、エンジニアリング目標を最もよく達成する堆積技術を自信を持って選択できます。

要約表:

| 特徴 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| 処理温度 | 高い(最大900℃) | 低い(50〜600℃) |

| コーティングの均一性 | 複雑な形状で優れている | ライン・オブ・サイトの制限あり |

| 最適な用途 | 耐熱性基板、内部表面 | 温度に敏感な材料、単純な形状 |

| 材料の多様性 | 高純度、ユニークな材料(例:ダイヤモンド膜) | 標準的な硬質コーティング(例:TiN、AlTiN) |

まだどのコーティング技術がプロジェクトに適しているかわからない場合:

KINTEKはラボ機器と消耗品の専門家であり、堆積技術に関する専門的なガイダンスを提供することで研究室のニーズに応えています。当社のチームは、お客様の基板材料、部品形状、および性能要件を分析し、特定の用途にとってCVDとPVDのどちらが最適なソリューションであるかを判断するお手伝いをします。

当社の専門家に今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、当社のコーティングプロセスの効率と結果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 実験用アルミナるつぼセラミック蒸発ボートセット