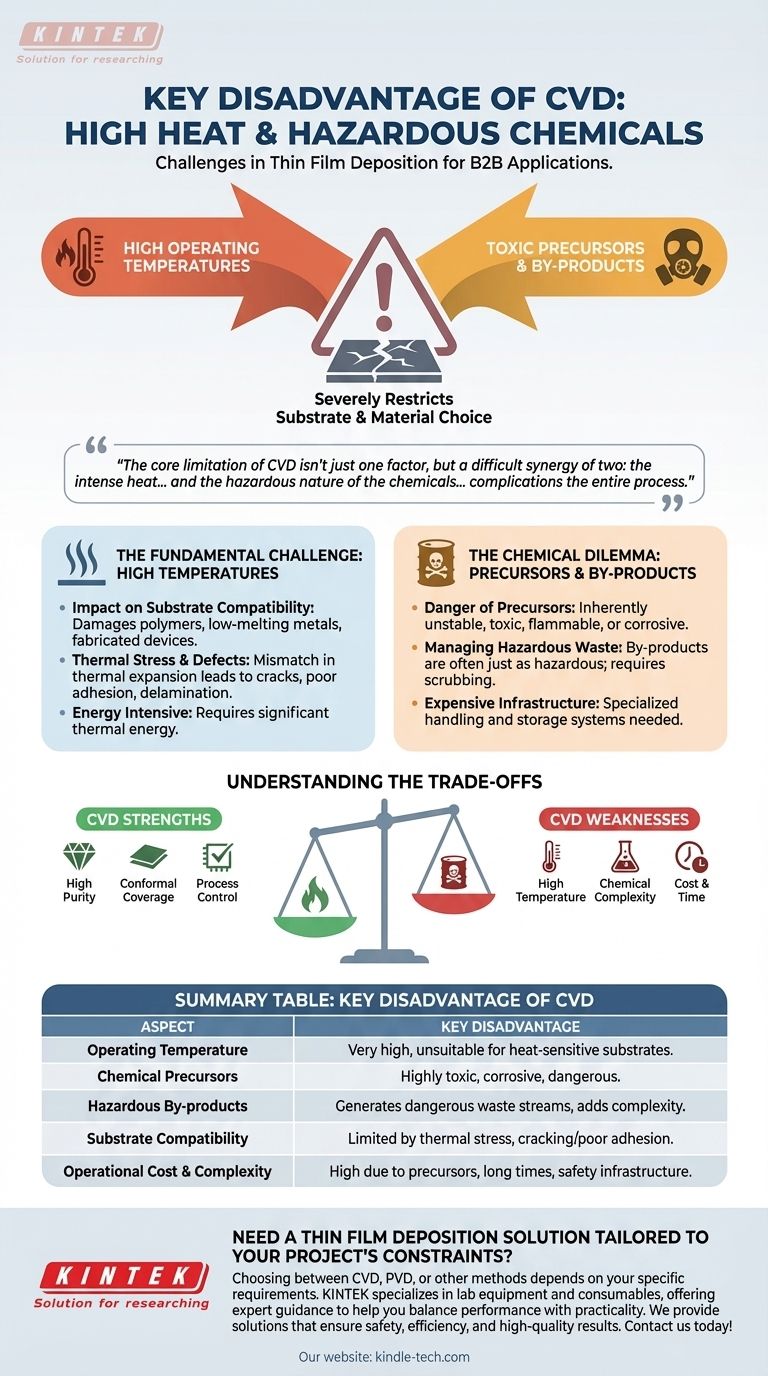

化学気相成長法(CVD)の主な欠点は、高い動作温度が必要であり、しばしば非常に有毒で腐食性があり危険な化学前駆体の使用を伴うことです。この組み合わせは、基板として使用できる材料の種類を厳しく制限し、投入される化学物質とその危険な副生成物の取り扱いに重大な安全、環境、コストの課題をもたらします。

CVDの根本的な限界は単一の要因ではなく、2つの要因の困難な相乗効果にあります。反応を促進するために必要な激しい熱がコーティングできるものを制限し、関与する化学物質の危険な性質がプロセス全体を最初から最後まで複雑にするのです。

根本的な課題:高温

CVDの「C」は「化学」を意味し、これらの反応は通常、効率的に進行するために多大な熱エネルギーを必要とします。この高温への依存が、いくつかの大きな欠点の原因となっています。

基板適合性への影響

多くのCVDプロセスは、熱に弱い材料を損傷または破壊する可能性のある温度で動作します。これにより、ポリマー、特定の低融点金属、または熱負荷に耐えられない完全に組み立てられた電子デバイスのコーティングには、この技術は適していません。

熱応力と欠陥

基板がその高温に耐えられたとしても、基板と堆積膜との熱膨張率の違いが問題となることがあります。システムが冷却されると、この不一致が応力を引き起こし、薄膜の亀裂、密着性の低下、または剥離につながる可能性があります。

化学的なジレンマ:前駆体と副生成物

CVDは、反応性ガス(前駆体)をチャンバーに導入し、そこでそれらが分解して基板上に膜を堆積させることによって機能します。これらの化学物質の性質が、プロセスの限界の中心となります。

前駆体の危険性

効果的であるためには、CVD前駆体は気体として存在するのに十分な揮発性を持ち、目的の膜を形成するのに十分な反応性を持っている必要があります。この組み合わせは、化学物質が本質的に不安定、有毒、可燃性、または腐食性であることを意味することが多く、特殊で高価な取り扱いおよび保管システムが必要になります。

有害廃棄物の管理

CVDプロセスにおける化学反応が100%効率的であることはめったにありません。その結果、副生成物はしばしば初期の前駆体と同じくらい危険です。これらの廃棄物ストリームは、排出される前に中和または「スクラブ」する必要があり、操作にかなりの複雑さとコストが追加されます。

トレードオフの理解

欠陥のない成膜方法は存在しません。CVDの欠点は、特に物理気相成長法(PVD)などの代替方法と比較した場合の、その大きな利点と天秤にかけられる必要があります。

高温 対 高品質

基板の選択を制限する熱そのものが、優れた密着性を持つ高純度で結晶性の高い膜の成長を可能にするものでもあります。CVDは、ライン・オブ・サイト(直接視界)のPVD技術がしばしば苦労する、複雑で非平坦な表面の均一なコーティングにおいて例外的に優れています。

化学的な複雑さ 対 プロセス制御

化学物質は危険ですが、膜の特性に対して高いレベルの制御を提供します。ガスの流れ、圧力、濃度を正確に調整することにより、オペレーターは最終膜の化学組成と構造を微調整できます。

コストと時間

CVDは費用のかかるプロセスになる可能性があります。高価で危険な前駆体、長い成膜時間(時には数時間)、および複雑な安全・廃棄物処理インフラストラクチャの必要性が組み合わさり、他のいくつかの方法と比較して高い運用コストにつながります。

目標に応じた適切な選択

成膜技術の選択には、プロジェクトの主な制約と望ましい結果を明確に理解する必要があります。

- 基板適合性と熱に強い基板上での優れた膜の純度と均一な被覆を最優先する場合: CVDは、その化学的性質により比類のない品質と密着性が得られるため、しばしば優れた選択肢となります。

- ポリマーや完成した電子デバイスなどの熱に弱い材料のコーティングを最優先する場合: プラズマ強化CVD(PECVD)やPVD技術などの低温プロセスがほぼ確実に必要になります。

- 安全上のリスクと運用の複雑さを最小限に抑えることを最優先する場合: CVDの危険な化学物質を管理するために必要なインフラストラクチャにより、PVDまたはその他の化学的負荷の少ない方法の方が実用的になる可能性があります。

結局のところ、適切な方法を選択することは、CVDの優れた膜品質と、その重大な熱的および化学的制約とのバランスを取ることを伴います。

要約表:

| 側面 | CVDの主な欠点 |

|---|---|

| 動作温度 | 非常に高く、ポリマーや完成した電子機器などの熱に弱い基板には不向きな場合が多い。 |

| 化学前駆体 | 多くの場合、非常に有毒、腐食性、危険であり、特殊な取り扱いと保管が必要。 |

| 有害な副生成物 | 中和しなければならない危険な廃棄物ストリームを生成し、複雑さとコストが増加する。 |

| 基板適合性 | 熱応力により制限され、薄膜の亀裂や密着性の低下を引き起こす可能性がある。 |

| 運用コストと複雑さ | 高価な前駆体、長い成膜時間、および複雑な安全インフラストラクチャにより高くなる。 |

プロジェクトの制約に合わせた薄膜成膜ソリューションが必要ですか?

CVD、PVD、その他の方法の選択は、基板適合性、膜品質、安全性に関する特定の要件によって異なります。KINTEKは、ラボ用機器と消耗品の専門家であり、お客様の研究室のニーズに最適な成膜システムを選択するための専門的なガイダンスを提供します。

専門家がパフォーマンスと実用性のバランスを取るお手伝いをします。私たちは、安全性、効率性、高品質の結果を保証するソリューションを提供します。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料