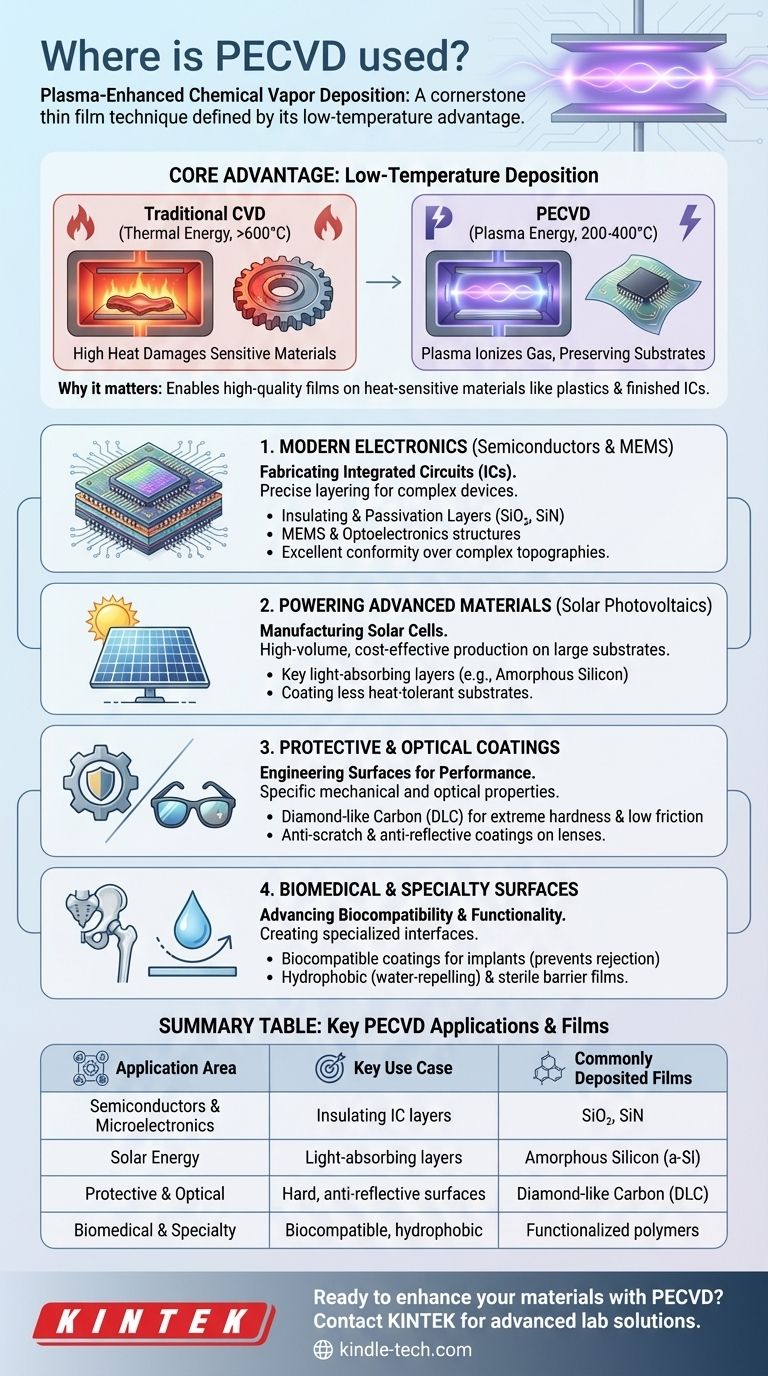

本質的に、プラズマ支援化学気相成長法(PECVD)は、幅広い産業で高品質な薄膜を堆積するために使用される基盤となる製造技術です。集積回路用の半導体製造や太陽電池の生産で最も目立って使用されていますが、その用途は、機械部品の保護コーティング、サングラス用の光学層、医療用インプラント用の生体適合性表面の作成にまで及びます。

PECVDの広範な使用は、それが生成できる膜だけでなく、低温でそれらを堆積できる独自の能力にもあります。この単一の利点により、従来の高温堆積法では破壊されてしまう熱に弱い材料へのコーティングが可能になり、数え切れないほどの現代の技術的応用への扉が開かれます。

現代エレクトロニクスの基盤

PECVDは半導体産業において不可欠であり、繊細なシリコンウェーハ上への材料の精密な積層が極めて重要です。このプロセスは、複雑な多層マイクロエレクトロニクスデバイスの作成を可能にします。

集積回路(IC)の製造

マイクロエレクトロニクスでは、デバイスは層ごとに構築されます。PECVDは、導電性コンポーネント同士を絶縁するための誘電体膜を堆積する際の標準的な手法です。

一般的に堆積される膜には、二酸化ケイ素(SiO₂)や窒化ケイ素(SiN)があります。これらの層は、デバイスを環境汚染物質から保護するための絶縁体、コンデンサ、パッシベーション層として機能します。

MEMSおよびオプトエレクトロニクスの構築

標準的なICを超えて、PECVDはマイクロ・電気・機械システム(MEMS)およびオプトエレクトロニクスデバイスの製造に不可欠です。

複雑なトポグラフィー上でも均一で高純度の膜を優れたコンフォーミティ(追従性)で作成できる能力は、これらの洗練された小規模構造にとって理想的です。

先進材料の電力供給と保護

PECVDの低温特性は、その有用性をシリコンウェーハをはるかに超えて、さまざまな基板や機能的ニーズにまで広げます。

太陽電池(PV)の製造

PECVDは太陽光発電産業で重要な役割を果たします。アモルファスシリコンなどの光起電力セル内の主要な層を堆積するために使用されます。

このプロセスは、熱耐性が低いことが多い大型基板への堆積を可能にすることで、効率的なソーラーパネルの大量かつ費用対効果の高い生産を可能にします。

保護コーティングおよび光学コーティングの開発

PECVDは、特定の機械的および光学的特性を持つ表面を設計するために使用されます。例えば、機械部品には極度の硬度と低摩擦性を提供するためにダイヤモンドライクカーボン(DLC)コーティングが堆積されます。

光学分野では、レンズ、サングラス、その他の光学部品の傷防止および反射防止コーティングを作成するために使用されます。

生物医学的および特殊表面の進歩

PECVDの多用途性により、医療用インプラント上に生体適合性コーティングを作成でき、拒絶反応を防ぎ、デバイスの寿命を向上させます。

また、パイプラインから民生用電子機器に至るまでの疎水性(撥水性)コーティングや、食品包装用の滅菌バリアフィルムなど、特殊な機能性表面を作成するためにも使用されます。

コアとなる利点の理解:低温堆積

PECVDがこれほど広く採用されている根本的な理由は、その独自のプロセス機構にあります。これは、従来の化学気相成長法(CVD)の重要な限界を解決します。

温度が制限要因となる理由

従来のCVDは、前駆体ガスを分解し、基板上での膜成長を開始させるのに十分な熱エネルギーを提供するために、極めて高い温度(しばしば600℃超)を必要とします。

これらの高温は、プラスチック、ポリマー、および複雑な半導体デバイス内の以前に製造された層を含む多くの材料を損傷または破壊します。

プラズマが問題を解決する方法

PECVDは、反応チャンバー内にエネルギー豊富なプラズマを生成します。このプラズマ(イオン化ガスの状態)は、前駆体ガスを分解するために必要なエネルギーを提供します。

熱エネルギーの代わりにプラズマエネルギーを使用することにより、堆積は、ほとんどのデリケートな材料の損傷閾値をはるかに下回る、より低い温度(通常200~400℃)で発生させることができます。

利点:デリケートな基板上での高品質な膜

この低温能力により、製造業者はCVDの利点、すなわち均一で、高密度で、純粋な膜を、はるかに幅広い基板上で得ることができます。これが、プラスチックレンズから複雑な多層集積回路に至るまで、あらゆるもののコーティングを可能にしているのです。

目的に合った用途の選択

堆積方法を選択するには、プロセスの能力と最終的な目標を一致させる必要があります。PECVDの独自の利点は、特定のシナリオにおいて明確な選択肢となります。

- 主な焦点がマイクロエレクトロニクスである場合: PECVDは、集積回路上の二酸化ケイ素や窒化ケイ素などの高品質な絶縁層を堆積するための業界標準です。

- 主な焦点が温度に敏感な材料のコーティングである場合: PECVDは、高熱に耐えられないポリマー、プラスチック、または複雑なデバイスなどの基板に高性能フィルムを適用するための決定的な選択肢です。

- 主な焦点が機能性表面の作成である場合: PECVDは、DLCの硬度や疎水性コーティングの撥水性など、特定の特性を持つ表面を設計するための堅牢な方法を提供します。

結局のところ、PECVDの低温能力こそがその力を解き放ち、現代技術を定義する先進材料を構築するための不可欠なツールとなっています。

要約表:

| 応用分野 | 主要な用途 | 一般的に堆積される膜 |

|---|---|---|

| 半導体・マイクロエレクトロニクス | 集積回路(IC)の絶縁層 | 二酸化ケイ素(SiO₂)、窒化ケイ素(SiN) |

| 太陽エネルギー(PV) | 太陽電池内の光吸収層 | アモルファスシリコン(a-Si) |

| 保護・光学コーティング | 硬質、低摩擦、または反射防止表面 | ダイヤモンドライクカーボン(DLC) |

| 生物医学・特殊表面 | 生体適合性コーティングまたは疎水性コーティング | 機能化ポリマーフィルム |

PECVD技術で材料の強化にご興味がありますか?

KINTEKは、薄膜堆積のための先進的なラボ機器と消耗品を専門としており、研究および産業ラボの精密なニーズに対応しています。次世代の半導体、耐久性のある保護コーティング、または革新的な生物医学的表面を開発しているかどうかにかかわらず、当社の専門知識とソリューションは、優れた膜品質とプロセス効率の達成に役立ちます。

当社のPECVDソリューションがお客様のプロジェクトを加速し、必要とされる高性能な結果をもたらす方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 小型真空熱処理・タングステン線焼結炉

- セラミックファイバーライニング付き真空熱処理炉