蛍光X線(XRF)分析の場合、特定の必要な体積や重量よりも、サンプルの形態と表面品質に焦点が当てられます。最も重要な要件は、完全に平坦で滑らかで均質な表面を装置のX線ビームに提示することです。これにより、光源と検出器までの距離が一定に保たれ、結果がサンプル全体を代表するものになります。

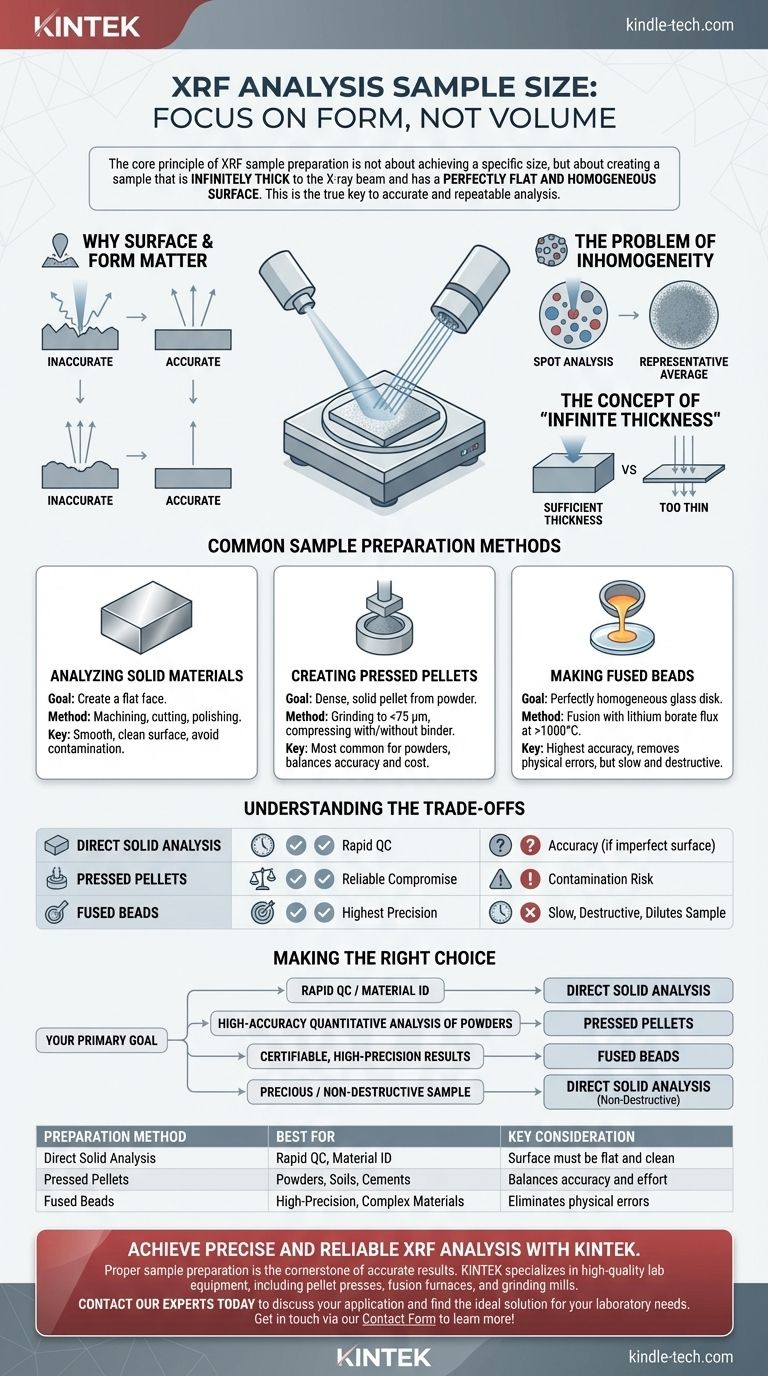

XRFサンプル調製の核心的な原則は、特定のサイズを達成することではなく、X線ビームに対して無限に厚く、完全に平坦で均質な表面を持つサンプルを作成することです。これが正確で再現性のある分析の真の鍵です。

サイズよりも表面と形態が重要な理由

XRFの結果の品質は、サンプルがアナライザーにどのように提示されるかに直接関係しています。不適切に調製されたサンプルは、そのサイズに関係なく、信頼できないデータを生成します。

サンプル距離の重要な役割

XRFアナライザーは、X線源、サンプル表面、検出器間の正確な距離に合わせて校正されています。

サンプル表面が不規則、湾曲、または粗い場合、表面上の異なる点がアナライザーから異なる距離になります。この変動は、検出される蛍光X線の強度を直接変化させ、定量結果に重大な誤差をもたらします。

不均一性の問題

XRFはサンプル表面の特定のスポットを分析します。材料が均一でない(不均質である)場合、分析はその小さなスポットの組成のみを反映し、バルク材料全体を反映しません。

このため、粉末サンプルは非常に細かい、一貫した粒度(75 µm未満)に粉砕されます。このプロセスにより、分析される部分がサンプル全体の統計的に代表的な平均であることが保証されます。

「無限の厚さ」の概念

正確な分析のためには、サンプルは「無限に厚い」必要があります。これは、非常に大きい必要があるという意味ではなく、一次X線ビームを完全に吸収するのに十分な厚さでなければならないという意味です。

サンプルが薄すぎると、X線が透過してしまい、結果が歪む可能性があります。必要な厚さはサンプルの密度とX線のエネルギーによって異なりますが、ほとんどの材料では数ミリメートルで十分です。

一般的なサンプル調製方法

調製方法は、サンプルが固体、粉末、液体であるかによって異なります。各方法は、理想的な平坦で均質な表面を作成することを目的としています。

固体材料の分析

金属またはポリマーの固体サンプルの場合、分析用の平坦な面を作成することが目標です。これは、機械加工、切断、または研磨によって行われることがよくあります。

表面は滑らかで清潔でなければなりません。研磨材や他の種類のサンプルに使用された工具からの汚染を避けることが重要です。

プレス成形ペレットの作成

これは、粉末、土壌、セメントに最も一般的な方法です。サンプルは微粉末に粉砕され、その後、高圧下でダイ内で圧縮されて、高密度の固体ペレットを形成します。

時には、分析中に崩れない耐久性のあるペレットを形成するのを助けるために、ワックスまたはセルロースバインダーが粉末と混合されます。この方法は、比較的低コストで優れた結果を提供します。

融解ビーズの作成

特に地質サンプルで最高レベルの精度を得るには、融解が使用されます。粉末サンプルはホウ酸リチウムフラックスと混合され、るつぼで1000°C以上に加熱されて溶融します。

溶融ガラスはその後、型に流し込まれて完全に均質で平坦なガラスディスクを作成します。これにより、鉱物学的および粒度効果が排除されますが、より複雑で時間のかかるプロセスです。

トレードオフの理解

調製方法の選択には、速度、コスト、および必要な精度レベルのバランスを取ることが含まれます。すべての状況に「最善」の方法というものはありません。

精度 vs. 速度

固体を直接分析するのは非常に高速ですが、表面が完全に調製されていない場合や材料が不均質である場合、不正確さのリスクがあります。

融解ビーズの作成は、物理的効果を排除することで最高の精度と精密さをもたらしますが、破壊的で時間がかかり、特殊な装置が必要です。プレス成形ペレットは、両者間の信頼できる妥協点を提供します。

サンプルの完全性と汚染

サンプルを粉砕してプレスすると、粉砕機やバインダー材料からの汚染が導入される可能性があります。これは、微量元素を分析する際に重要な懸念事項です。

同様に、融解ビーズで使用されるフラックスはサンプルを希釈します。これにより、非常に低い濃度(ppm)で存在する元素を検出することが困難になる場合があります。

破壊的 vs. 非破壊的

完成品やユニークなアーティファクトをアナライザーに直接置くことは、完全に非破壊的である可能性があります。しかし、サンプルを切断、粉砕、または融解すると、永久的に変更または破壊されます。分析のためにサンプルを犠牲にできるかどうかを考慮する必要があります。

目標に合った適切な選択をする

分析ニーズとサンプルの性質に基づいて、サンプル調製戦略を立ててください。

- 迅速な品質管理または材料識別に重点を置く場合:清潔で平坦な表面を持つ固体の直接分析で十分な場合が多いです。

- 粉末の高精度定量分析に重点を置く場合:プレス成形ペレットの作成は業界標準であり、精度と労力の優れたバランスを提供します。

- 複雑な材料の認証可能な高精度結果に重点を置く場合:融解ビーズは、物理的誤差のほぼすべての原因を取り除くため、優れた選択肢です。

- サンプルが貴重であるか、破壊できない場合:非破壊的な直接分析を使用し、表面の質感や不均一性による不正確さの可能性を認識する必要があります。

最終的に、適切なサンプル調製は、信頼できるXRFデータが構築される基盤です。

要約表:

| 調製方法 | 最適な用途 | 主要な考慮事項 |

|---|---|---|

| 直接固体分析 | 迅速な品質管理、材料識別 | 表面は平坦で清潔である必要があります |

| プレス成形ペレット | 粉末、土壌、セメント | 精度と労力のバランスが良い |

| 融解ビーズ | 高精度、複雑な材料 | 物理的誤差を排除します |

KINTEKで精密で信頼性の高いXRF分析を実現しましょう。

適切なサンプル調製は、正確な結果の基礎です。金属、粉末、またはユニークな材料を分析する場合でも、適切な機器と消耗品が重要です。KINTEKは、ペレットプレス、融解炉、粉砕ミルなどの高品質な実験装置を専門としており、XRFアナライザーに最適なサンプルを作成するのに役立ちます。

不適切な調製によってデータが損なわれることのないようにしてください。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、研究室のニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 多様な研究用途に対応するカスタマイズ可能なXRDサンプルホルダー

- 実験用試験ふるいおよび振動ふるい機

- 実験材料・分析用金属顕微鏡試料作製機

- 三次元電磁ふるい分け装置

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

よくある質問

- 圧縮成形プロセスで必要とされる最大硬化時間はどれくらいですか?完璧な部品のための最適な硬化時間を見つけましょう

- 油圧システムの圧力をどのように制御しますか?最適な性能のためのマスター流量抵抗

- ペロブスカイト電解質のグリーンボディの作製において、実験室用油圧ペレットプレスはどのように役立ちますか?

- 油圧プレスはなぜそれほど強力なのでしょうか?力の増幅の力を解き明かす

- プレス機の危険性とは?絶対的な安全を要求する容赦ない力

- プレス加工とハンマー鍛造:金属成形ニーズに最適なのはどちらか?

- H型とC型パワープレスの違いは何ですか?フレーム剛性 vs. アクセシビリティ

- 固体電解質の試験において、実験室用油圧プレスはどのような役割を果たしますか?材料密度を最適化する