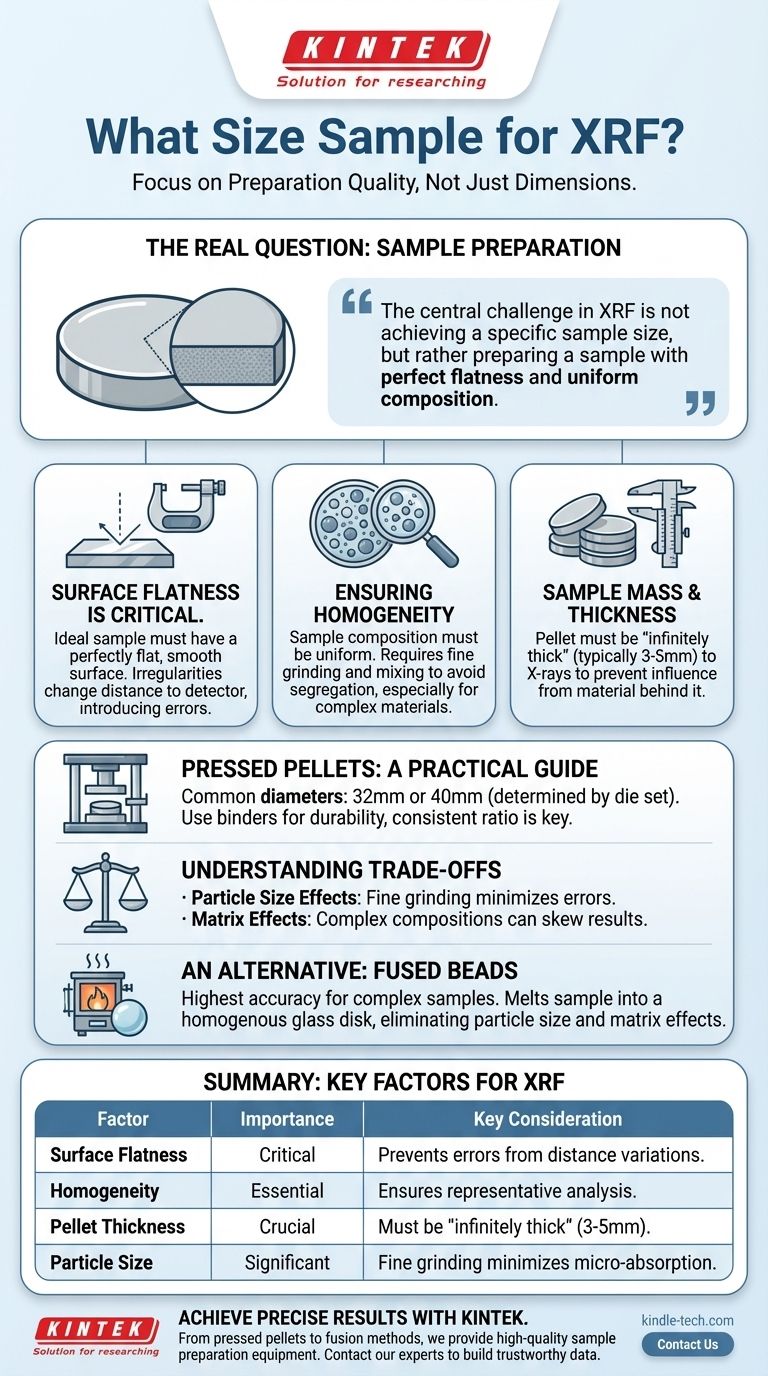

X線蛍光分析(XRF)の場合、最も一般的なサンプル形態はプレス成形ペレットで、通常直径32mmまたは40mmです。ただし、物理的な直径は、分析が正確で再現性があることを保証するために、表面の平坦性、サンプルの均一性、十分な厚さなどの他の要因よりもはるかに重要ではありません。

XRFにおける中心的な課題は、特定のサンプルサイズを達成することではなく、完全に平坦で均一な組成のサンプルを準備することです。準備の質が結果の質を直接決定します。

なぜサンプル準備が本当の課題なのか

「サイズ」に関するあなたの質問は、サンプルを分析のために正しく準備するというより深いニーズを指しています。寸法に関係なく、不適切に準備されたサンプルは信頼できないデータをもたらします。目標は、X線ビームに完全に均一で代表的な面を提示することです。

平坦な表面の決定的な役割

XRFの理想的なサンプルは、完全に平坦で滑らかな表面を持っている必要があります。XRF装置は、X線源、サンプル、検出器間の正確な距離に合わせて校正されています。

表面の不規則性、隆起、または空隙は、この重要な距離を変化させます。この変動は、検出器に到達する蛍光X線の強度を変化させ、元素分析に重大な誤差をもたらします。

均一性の確保

分析領域は小さいため、サンプルは均質である必要があります。つまり、その組成が全体にわたって均一である必要があります。材料に大きすぎる粒子や不均一な粒子がある場合、全体を代表しない領域を分析するリスクがあります。

多くの材料では、これを微粉末に粉砕する必要があります。より複雑なサンプルでは、プレス成形前に均一な粒子サイズを達成するために、ジョークラッシャーなどの装置による初期処理が必要になる場合があります。

プレス成形ペレット法:実践ガイド

プレス成形ペレットの作成は、XRF用の固体サンプルを準備するための一般的で費用対効果が高く、信頼性の高い方法です。「サイズ」は使用する機器によって決まりますが、品質は技術によって決まります。

ペレットの直径(「サイズ」)

ペレットの直径は、油圧プレスで使用されるダイセットによって決まります。標準サイズは通常32mmまたは40mmで、ほとんどの市販XRF分光計のサンプルホルダーに適合します。

サンプル質量と厚さ

使用する粉末サンプルの量は、ペレットの最終的な厚さを決定します。ペレットはX線ビームに対して「無限に厚い」必要があります。つまり、一次X線が完全に透過できないほど十分に厚いということです。

サンプルが薄すぎると、分析はサンプルの背後または下にある材料の影響を受け、誤った測定値につながります。多くの材料の良好な出発点となるのは、最終的なペレット厚が3〜5mmです。

バインダーと希釈

多くの場合、バインダーまたは粉砕助剤がサンプル粉末と混合されます。これは、プレス成形中に粒子が結合するのを助け、耐久性のあるひび割れのないペレットをもたらします。

バインダーの選択とサンプル対バインダー比は、準備レシピの重要な部分です。この比率は、比較可能性を確保するために、すべてのサンプルと標準全体で一貫している必要があります。

トレードオフの理解

プレス成形ペレットは標準的な方法ですが、限界がないわけではありません。これらを理解することで、一般的な落とし穴を回避し、より高度な技術が必要かどうかを判断できます。

粒子サイズ効果

微粉砕しても、粒子サイズに関連するマイクロ吸収効果は、特に軽い元素の場合、結果を歪める可能性があります。不均一な粒子サイズは、プレス成形前に細かすぎる粒子や密度の高い粒子がダイ内で不均一に沈降する分離につながる可能性があります。

マトリックス効果

サンプルの全体的な組成(「マトリックス」)は、測定したい元素からの蛍光X線の強度に影響を与える可能性があります。非常に変動しやすい、または複雑な材料の場合、プレス成形ペレットではこれらのマトリックス効果を克服するのに十分ではなく、不正確さにつながる可能性があります。

代替案:融解ビーズ

特に複雑な地質学的または工業用サンプルで最高の精度を得るには、融解が推奨される方法です。これは、リチウムホウ酸塩フラックスとサンプルを高温で融解させ、完全に均質なガラスディスクを作成することを含みます。このプロセスは粒子サイズと鉱物学的効果を排除しますが、融解炉や白金製実験器具などの特殊な機器が必要です。

目標に合った適切な選択をする

分析のニーズによって準備方法を決定する必要があります。信頼できるデータを生成するために、一貫性のある再現性のあるプロセスを作成することに焦点を当ててください。

- 類似材料のルーチンで高スループットな分析が主な焦点の場合:プレス成形ペレット法は、速度、コスト、品質の優れたバランスを提供します。

- 複雑な材料や未知の材料の高精度分析が主な焦点の場合:マトリックス効果と粒子サイズ効果を排除するために、融解法を強く検討する必要があります。

最終的に、適切なサンプル準備は信頼できるXRF分析の基盤です。

要約表:

| 要因 | XRFにとっての重要性 | 主な考慮事項 |

|---|---|---|

| 表面の平坦性 | 非常に重要 | 距離の変動による測定誤差を防ぎます。 |

| 均一性 | 不可欠 | 分析されたスポットがサンプル全体を代表していることを保証します。 |

| ペレットの厚さ | 極めて重要 | 干渉を避けるために「無限に厚い」(通常3-5mm)必要があります。 |

| 粒子サイズ | 重要 | 微粉砕によりマイクロ吸収効果を最小限に抑えます。 |

KINTEKの専門的なサンプル準備ソリューションで、正確で信頼性の高いXRF結果を達成しましょう。

お客様のラボが高スループットなプレス成形ペレット分析に重点を置いている場合でも、融解法の究極の精度を必要とする場合でも、適切な機器が不可欠です。KINTEKは、油圧プレス、ダイ、融解炉などの高品質なラボ機器を専門とし、お客様のラボの特定のニーズに対応します。

サンプル準備が分析ワークフローの弱点にならないようにしてください。今すぐ当社の専門家にお問い合わせください。信頼できるデータ基盤の構築をどのように支援できるかご相談ください。

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- ディスクカップ振動ミル マルチプラットフォーム ラボ用

- サンプル前処理用実験室用乳鉢グラインダー

- ラボ用4連横型ポットミル

- 高エネルギー振動ボールミル ダブルタンクタイプ

よくある質問

- 実験室用油圧プレスは、Ni-Al2O3-TiO2グリーンボディの形成にどのように貢献しますか?専門家ガイド

- 油圧プレスのシステムとは?パスカルの法則を活用した巨大な力

- 油圧システムの圧力をどのように制御しますか?最適な性能のためのマスター流量抵抗

- マニュアルプレスとは何ですか?精密組立とスタンピングのためにあなたの力を増幅させる

- 固体電池電解質層の作製において、実験用油圧プレスはどのような機能を持っていますか?

- EDC電極作製における実験用油圧プレスはどのような役割を果たしますか?コーティング堆積率の精度を高める

- ポリカプロラクトン(PCL)圧縮成形におけるフォーム構造に、実験室用油圧プレスの圧力制御はどのように影響しますか?

- パワープレスはどのように機能するのですか?機械式プレスと油圧式のパワーの秘密を解き明かす