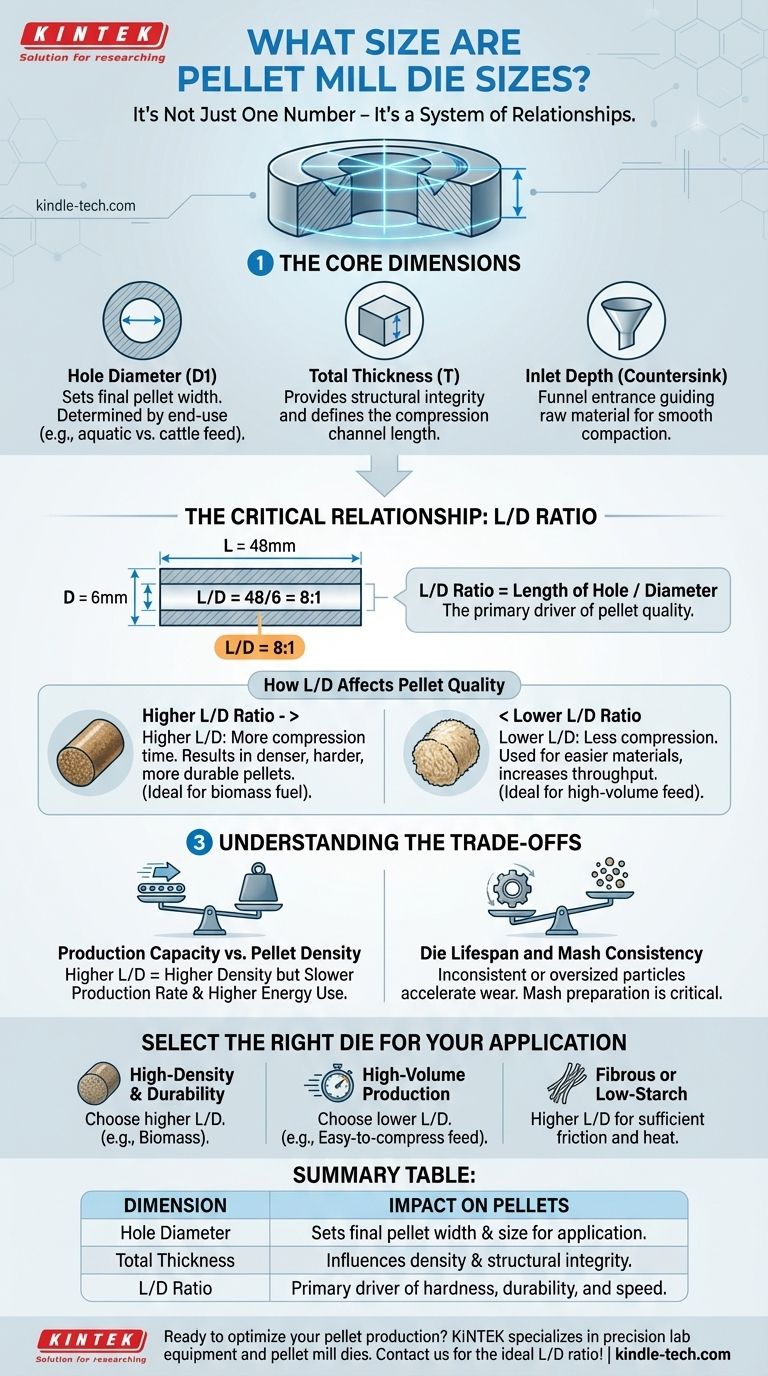

ペレットマシンのダイのサイズは単一の数値ではありません。それは、最終的なペレットの特性を決定する一連の重要な寸法を指します。これらの中で最も重要なのは、ペレットの幅を決定する穴の直径と、材料が受ける圧縮量を決定するダイの総厚さです。適切な組み合わせは、処理される原材料と最終製品に求められる品質に基づいて選択されます。

重要な点は、適切なダイの選択は個々の寸法よりも、むしろそれらの間の関係性にあるということです。ダイの穴の長さと直径の比率が、ペレットの密度、耐久性、生産効率に最も影響を与える重要な要素です。

ペレットマシンダイの主要な寸法

ダイがどのように機能するかを理解するには、まずその基本的な測定値を理解する必要があります。各寸法は、バラの飼料(マッシュ)を圧縮されたペレットに変換する特定の目的を果たします。

穴の直径(D1)

これは最もわかりやすい寸法です。穴の直径は、製造されるペレットの最終的な直径を直接決定します。

このサイズは最終用途に基づいて選択されます。例えば、家畜飼料は非常に多様であり、水産飼料にはより小さな直径が必要ですが、牛や馬の飼料にははるかに大きな直径が必要です。

総厚さ(T)

ダイの総厚さは、ペレット化プロセスの巨大な圧力に耐え、破損を防ぐために必要な構造的完全性を提供します。

しかし、それよりも重要な機能は、圧縮が発生するチャネルを作成することです。このチャネルの長さが、材料が圧力下に置かれる時間を決定します。

入口の深さ(皿穴)

入口の深さとは、ダイの表面にある各穴への円錐形またはテーパー状の入口を指します。

これは漏斗として機能し、原材料をダイの表面から圧縮チャネルへスムーズに誘導し、これが圧縮プロセスの最初のステップとなります。

なぜ寸法の関係性が最も重要なのか

個々の寸法を知っているだけでは不十分です。ペレット化の真の技術と科学は、これらの寸法がどのように連携するかを理解することにあり、これは長さ対直径の比率によって定義される概念です。

重要なL/D比

ダイ選択において最も重要な指標は、穴の実効長さ(L)と直径(D)の比率であるL/D比です。

穴の直径が6mm、実効厚さが48mmのダイは、L/D比が8:1(48/6)になります。この比率こそが、厚さ単独ではなく、ペレット品質の主な決定要因となります。

L/Dがペレット品質に与える影響

L/D比が高いほど、材料はダイ内で圧縮下に留まる時間が長くなります。これにより、より多くの熱と圧力が生成され、通常、より高密度で硬く、耐久性のあるペレットが得られます。

逆に、L/D比が低い場合は、圧縮しやすい材料や、極端な高密度が主な目的ではない場合に使用されます。

トレードオフの理解

ダイの選択は、品質、生産速度、運用コストの間のバランスを取る行為です。固有のトレードオフを理解することが、情報に基づいた意思決定を行うための鍵となります。

生産能力 対 ペレット密度

高いL/D比を持つダイは抵抗を大きくするため、生産速度(時間あたりのトン数)が低下し、ペレットマシンのエネルギー消費量が増加する可能性があります。

高品質で高密度のペレットの必要性と、効率的で大量生産の必要性のバランスを取る必要があります。

ダイの寿命とマッシュの均一性

原材料、つまりマッシュの粒子の大きさは、ダイの寿命に直接影響します。不均一または大きすぎる粒子は不均一な圧力点を作り出し、摩耗の加速やダイの破損につながります。

高品質のダイであっても、適切に準備されていない原材料によってすぐに損傷する可能性があるため、マッシュの準備は運用効率の重要な要素となります。

用途に最適なダイの選択方法

選択は常に、原材料と最終製品の目標によって導かれるべきです。

- 高密度で耐久性のあるペレット(例:バイオマス燃料用)が主な焦点の場合: 圧縮時間を最大化し、より硬いペレットを生成するために、より高いL/D比のダイを選択します。

- 圧縮しやすい飼料の大量生産が主な焦点の場合: より低いL/D比のダイを使用することで、必要な品質を損なうことなくスループットを向上させ、エネルギーコストを削減できます。

- 繊維質または低デンプン材料を処理する場合: ペレットを適切に結合させるために十分な摩擦と熱を発生させるために、より高いL/D比が必要になる場合があります。

結局のところ、ペレット生産を習得することは、ダイが単なる部品ではなく、特定の材料と結果のために設計された精密なツールであることを理解することから始まります。

要約表:

| 寸法 | 説明 | ペレットへの影響 |

|---|---|---|

| 穴の直径 | 最終的なペレットの幅を決定する | 特定の用途(例:水産飼料 対 牛飼料)に応じたペレットサイズを決定する |

| 総厚さ | 圧縮チャネルの長さを定義する | ペレットの密度と構造的完全性に影響を与える |

| L/D比 | 穴の長さと直径の比率 | ペレットの硬さ、耐久性、生産速度の主な決定要因 |

ペレット生産の最適化の準備はできましたか? 高密度で耐久性のあるペレットを達成しつつ、効率を最大化するためには、適切なダイが不可欠です。KINTEKでは、お客様の原材料と生産目標に合わせて調整されたペレットマシンダイを含む、精密なラボ機器と消耗品の専門知識を有しています。当社の専門家が、優れた結果を得るための理想的なL/D比の選択をお手伝いします。お客様固有のニーズについて話し合い、ペレット化プロセスを向上させるために今すぐお問い合わせください!

ビジュアルガイド

関連製品

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- 実験室用XRFホウ酸粉末ペレットプレス成形金型

- ラボ用特殊熱プレス金型

- ラボ用円筒プレス金型

- 実験室用プラネタリーボールミルキャビネット プラネタリーボールミル