実際には、「表面硬化」とは既製品の単一の製品を指すのではなく、金属部品の表面を改質するための一連の工業プロセスを指します。これらのプロセスでは、炭素を豊富に含むガス、窒素を放出する塩、または誘導コイルなどの適用されたエネルギー源といった特定の材料を使用して、より柔らかく靭性の高い芯を残したまま、硬く耐摩耗性のある外層を作り出します。

最も重要な点は、表面硬化の「製品」を選択することは、実際にはプロセスを選択することであるということです。正しい選択は、母材、所望の表面特性(耐摩耗性など)、および部品の形状と用途に完全に依存します。

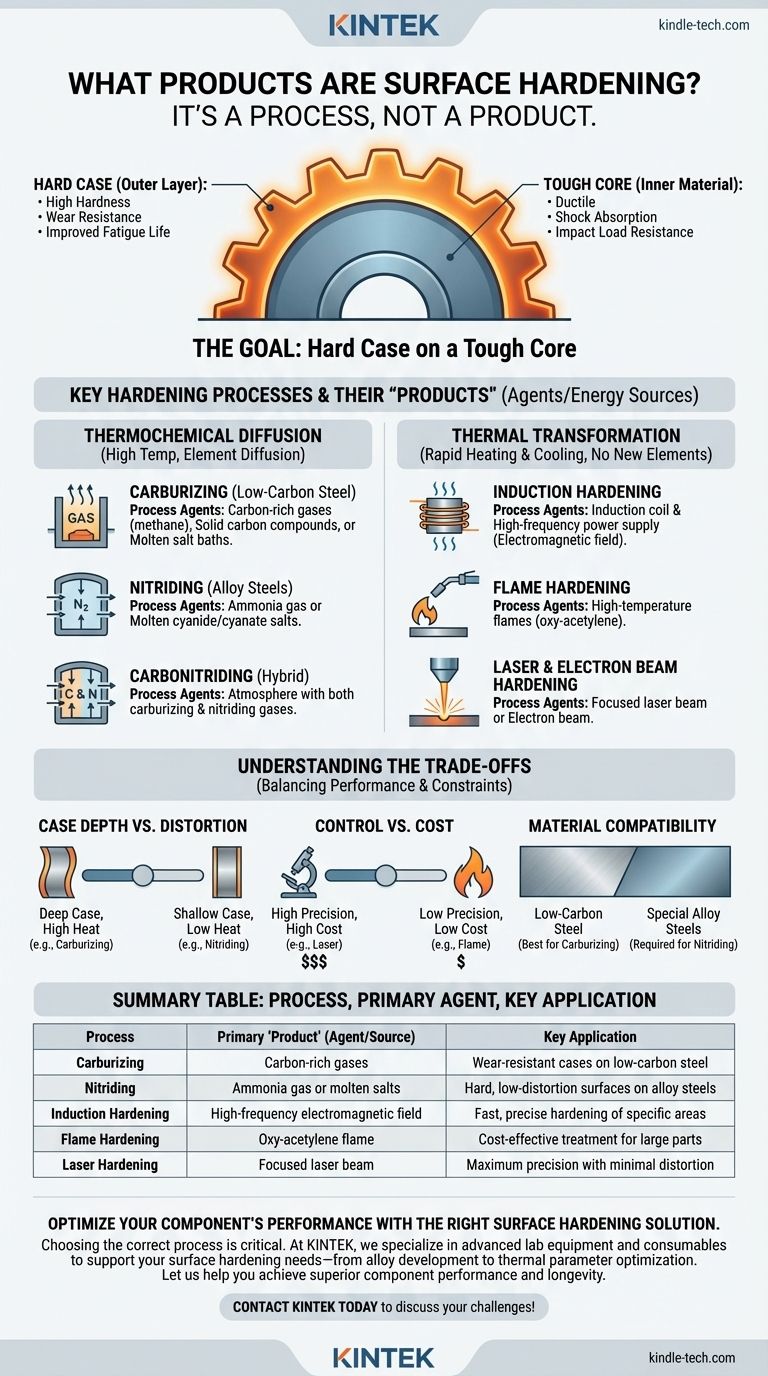

目的:強靭な芯の上に硬いケース(皮膜)を作る

ケース硬化としても知られる表面硬化は、基本的な冶金戦略です。これは、異なる特性を持つ2つのセットを持つ部品を作成することを目的としています。

「ケース」(外層)

硬化された表面、すなわちケースは、高い硬度を提供します。これは、摩擦、摩耗、または接触応力にさらされる部品にとって不可欠です。硬いケースは優れた耐摩耗性をもたらし、疲労寿命を向上させることができます。

「コア」(内部材料)

材料の元の未処理の内部、すなわちコアは、比較的柔らかく延性を保ちます。この靭性により、完全に硬化された部品が失う特性である、破断することなく衝撃荷重を吸収することができます。

主要な硬化プロセスとその「製品」

表面硬化に関わる「製品」とは、特定のプロセスで使用される薬剤またはエネルギー源です。これらは、熱化学的、熱的、機械的な方法に大別できます。

熱化学的拡散プロセス

これらのプロセスは、高温で鋼の表面に元素を拡散させることによって機能します。

浸炭(Carburizing)

浸炭は、低炭素鋼の表面に炭素を導入します。その後、部品を焼入れして高炭素の硬化マルテンサイトケースを作成します。

- プロセス薬剤(「製品」): 炭素を豊富に含む雰囲気(メタンやプロパンなどのガスを使用するガス浸炭)、固体炭素ベースの化合物(パック浸炭)、またはシアン化物ベースの溶融塩浴(液体浸炭)。

窒化(Nitriding)

窒化は、アルミニウムやクロムなどの窒化形成元素を含む特殊合金鋼の表面に窒素を拡散させます。これは低温プロセスであり、歪みが最小限に抑えられます。

- プロセス薬剤(「製品」): アンモニアガス(ガス窒化)または溶融シアン化物およびシアン酸塩(塩浴窒化)。

炭窒化(Carbonitriding)

このプロセスはハイブリッドであり、炭素と窒素の両方を鋼の表面に拡散させます。浸炭単独よりも硬いケースを作成し、より低温で実施できます。

- プロセス薬剤(「製品」): 浸炭ガス(プロパンなど)と窒化ガス(アンモニア)の両方を含む雰囲気。

熱変態プロセス

これらの方法は、表面を急速に加熱および冷却することにより、新しい元素を加えることなくその構造を変態させます。

誘導焼入れ(Induction Hardening)

高周波交流電流を銅コイルに通し、渦電流を誘導して部品の表面を急速に加熱します。臨界温度に達すると、直ちに焼入れされます。

- プロセス薬剤(「製品」): 誘導コイルと高周波電源。「製品」は精密に制御された電磁場です。

炎焼入れ(Flame Hardening)

これは誘導焼入れと概念は似ていますが、直接的な炎を使用して表面を加熱します。精度は劣りますが、非常に大きな部品や小ロット生産ではより費用対効果が高い場合があります。

- プロセス薬剤(「製品」): 酸素アセチレンまたはその他の燃料ガスからの高温の炎。

レーザー・電子ビーム焼入れ

これらの高度な方法は、高度に集束されたエネルギービーム(レーザーまたは電子ビーム)を使用して、非常に局所的な表面領域を極めて高い精度で加熱します。これにより、最大限の制御と最小限の歪みが得られます。

- プロセス薬剤(「製品」): 集束されたレーザービームまたは電子ビーム。

トレードオフの理解

単一の表面硬化プロセスが普遍的に優れているわけではありません。選択には、性能要件と実際的な制約とのバランスを取ることが含まれます。

ケース深さと歪みのバランス

浸炭などのプロセスは非常に深く頑丈なケース(1mm超)を生成できますが、高温を必要とするため部品の歪みのリスクが増加します。対照的に、窒化は低温プロセスであり、浅いが非常に硬いケースを最小限の歪みで生成するため、公差の厳しい完成部品に最適です。

制御とコストのバランス

レーザー焼入れは、硬化させる領域に関して比類のない制御を提供しますが、設備と処理コストは高くなります。その反対側では、炎焼入れは安価ですが、精度ははるかに低くなります。誘導焼入れは、大量生産において優れた制御と速度の組み合わせを提供し、バランスを取ります。

材料適合性

母材は重要な要素です。浸炭は低炭素鋼向けに設計されています。しかし、窒化を効果的に行うには、鋼中に特定の合金元素(Cr、Mo、Al、Vなど)が必要です。標準的な普通炭素鋼を効果的に窒化することはできません。

適切な硬化プロセスの選択

選択は、部品の主要な工学的目標によって推進されるべきです。

- 歪みを最小限に抑えつつ、最大の耐摩耗性と硬度を重視する場合: 適切な合金鋼を使用している場合、ガス窒化が優れた選択肢です。

- 高衝撃用途向けに深く靭性の高いケースを作成することを主に重視する場合: 低炭素鋼の場合、浸炭後に焼入れを行うのが業界標準の方法です。

- 特定の領域(ギアの歯やベアリングジャーナルなど)の大量かつ再現性のある硬化を主に重視する場合: 誘導焼入れは、速度、制御、一貫性の比類のない組み合わせを提供します。

- 大型部品や単純な部品の低コスト硬化を主に重視する場合: 炎焼入れは実用的で経済的なソリューションを提供します。

結局のところ、適切な表面処理の選択は、部品の性能と寿命に直接影響を与える重要な設計上の決定です。

要約表:

| プロセス | 主要な「製品」(薬剤/源) | 主な用途 |

|---|---|---|

| 浸炭 | 炭素を豊富に含むガス(例:メタン) | 低炭素鋼上の耐摩耗性ケース |

| 窒化 | アンモニアガスまたは溶融塩 | 合金鋼上の硬く歪みの少ない表面 |

| 誘導焼入れ | 高周波電磁場 | 特定の領域の高速かつ精密な硬化 |

| 炎焼入れ | 酸素アセチレン炎 | 大型部品の費用対効果の高い処理 |

| レーザー焼入れ | 集束されたレーザービーム | 歪みを最小限に抑えた最大限の精度 |

適切な表面硬化ソリューションでコンポーネントの性能を最適化

適切な表面硬化プロセスを選択することは、靭性の高い芯を維持しながら、耐摩耗性、疲労寿命、耐久性を高めるために極めて重要です。KINTEKでは、新しい合金の開発、ケース深さのテスト、熱処理パラメータの最適化など、表面硬化のニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。

当社の専門知識は、特定の材料と用途に最適な硬化方法を選択し、導入する上で、研究所や製造業者をサポートします。優れたコンポーネントの性能と長寿命を実現するために、ぜひお手伝いさせてください。

表面硬化に関する課題や専門的なソリューションの検討については、今すぐKINTEKにお問い合わせください!

ビジュアルガイド