実験を行う前に、金板電極は、その表面が清潔で活性であり、再現性があることを確認するために、多段階の前処理プロセスを経る必要があります。この手順には、損傷がないか徹底的に目視検査すること、新しい表面を作成するための機械研磨ステップ、およびすべての残留物を除去するための高純度溶媒による最終洗浄が含まれます。これらのステップは、正確で信頼性の高い電気化学データを得るために不可欠です。

前処理の究極の目標は、電極を洗浄するだけでなく、標準化された電気化学的に活性な表面を作成することです。これを怠ると、信頼性の低い、再現性のない実験結果の最も一般的な原因となります。

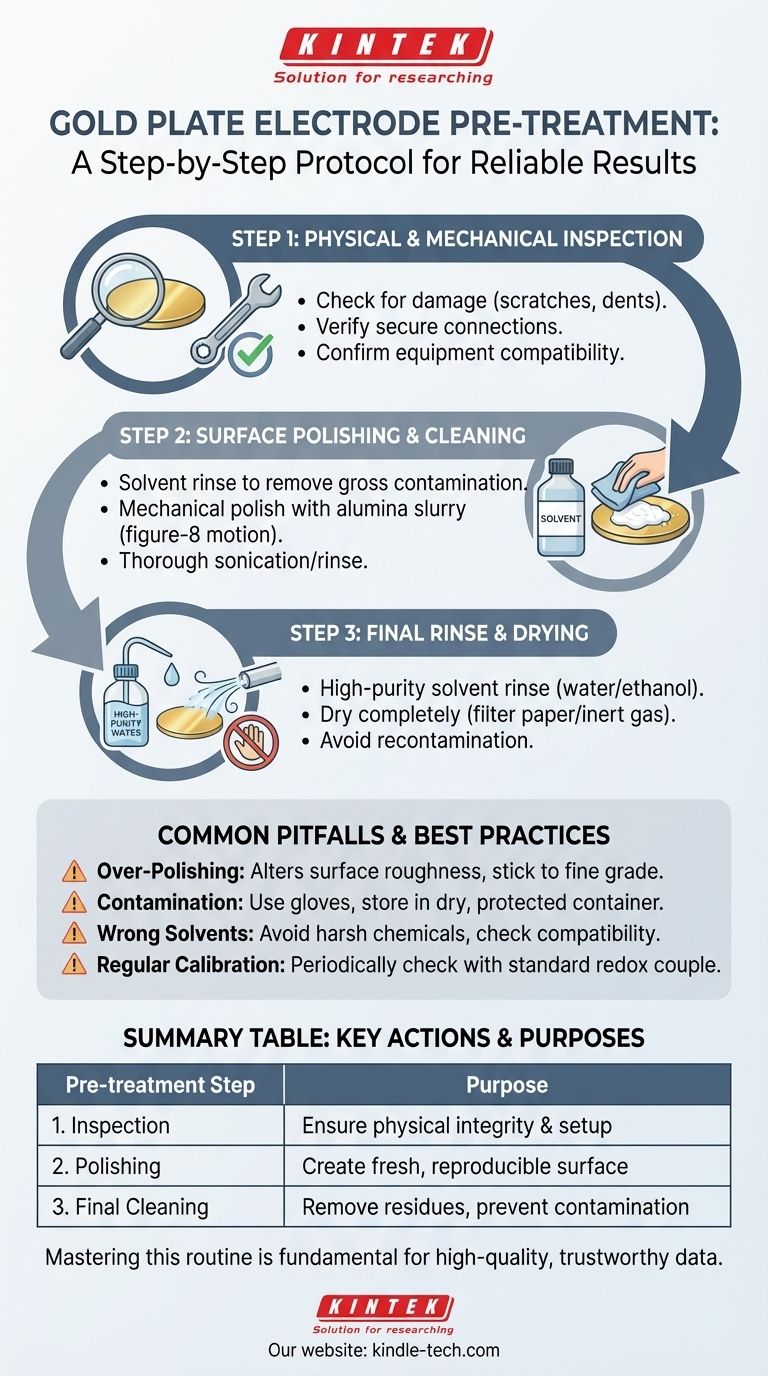

必須の前処理プロトコル

体系的なアプローチにより、電極が最適な状態にあることが保証されます。プロセスは、検査、研磨、最終洗浄の3つの主要な段階に分けられます。

ステップ1:物理的および機械的検査

洗浄を行う前に、慎重な目視および物理的チェックを行います。

電極表面に深い傷、へこみ、変形などの明らかな物理的損傷がないか検査します。損傷した表面は、電流分布の不均一性や欠陥のある結果につながる可能性があります。

すべての接続が確実であることを確認します。電極とホルダーまたはリード線との接続が緩いと、かなりのノイズや実験誤差が生じる可能性があります。

機器の互換性を確認します。電極のサイズ、形状、接続方法が、電気化学セルとホルダーに適切であることを確認し、適切なフィット感と確実なセットアップを保証します。

ステップ2:表面の研磨と洗浄

これは、新鮮で再現性のある表面を作成するための最も重要な段階です。

溶媒によるすすぎから始めます。電極に目に見える汚れや残留物がある場合は、純水、エタノール、またはアセトンで湿らせた柔らかい布で優しく拭きます。これにより、研磨前に大きな汚染物質が除去されます。

機械研磨を行います。少量のアルミナ研磨粉(1.0 µmのような粗い粒度から始め、0.05 µmで仕上げる)を研磨布に置きます。脱イオン水で布を湿らせてスラリーを作成します。

「8の字」運動を使用します。電極を研磨パッドに垂直に当て、8の字または円を描くように動かします。これにより、方向性のある溝を作ることなく、表面が均一に研磨されます。

徹底的にすすぎます。研磨後、電極を脱イオン水で十分に超音波洗浄またはすすぎ、すべてのアルミナ粒子を除去します。エタノールで最終的にすすぐと、残っている有機残留物を除去するのに役立ちます。

ステップ3:最終すすぎと乾燥

最終ステップでは、洗浄プロセス自体からの汚染物質が残っていないことを確認します。

高純度溶媒を使用します。電極をもう一度、新鮮な脱イオン水ですすぎ、次にエタノールですすいで水を置き換えます。

表面を完全に乾燥させます。ろ紙または不活性ガスの流れで電極を優しく乾燥させます。電解液に浸す前に完全に乾燥していることを確認し、不要な希釈や副反応を避けます。

再汚染を避けます。洗浄後、素手で電極表面に触れないでください。皮膚の油分がすぐに汚染します。

一般的な落とし穴とベストプラクティス

適切な前処理はスキルです。一般的な間違いを認識することは、技術を習得し、電極の長期的な健全性を確保するための鍵です。

過度な研磨のリスク

研磨は不可欠ですが、過度または過度に積極的な研磨は、電極の表面粗さを変化させたり、時間の経過とともに幾何学的面積を変化させたりする可能性があり、定量的な測定に影響を与えます。清潔で鏡面仕上げを実現するために必要な最も細かい粒度の研磨剤を使用してください。

取り扱いと保管による汚染

最もきれいな表面でも、不適切な取り扱いによって瞬時に台無しになる可能性があります。常に清潔な手袋またはピンセットを使用してください。実験後、すぐに電極をすすぎ、腐食性ガス(特に硫黄や塩素を含むもの)から離れた乾燥した保護容器に保管してください。

適切な溶媒の選択

水、エタノール、アセトンは一般的に金に対して安全ですが、特定のプロトコルで指定されていない限り、強力な有機溶媒や強酸の使用は避けてください。これらは電極の絶縁体(例:PEEKやテフロン)や取り付け材料を侵食する可能性があります。

定期的な校正の必要性

非常に精密な測定の場合、電極の性能は、フェリシアン化鉄/フェロシアン化鉄レドックス対などの標準的な電気化学システムを使用して定期的にチェックする必要があります。これにより、前処理プロトコルが効果的であり、電極が期待どおりに動作していることを確認できます。

目的に合った適切な選択をする

前処理の必要な厳密さは、実験の感度によって異なります。

- ルーチンスクリーニングまたは定性分析が主な焦点の場合:特に電極が適切に保管されていた場合、溶媒による徹底的な洗浄と注意深い検査で十分な場合があります。

- 定量分析または高感度測定が主な焦点の場合:再現性のある表面積と活性状態をすべての実験で確保するために、完全な機械研磨プロトコルは不可欠です。

- 新しい電極または長期間保管されていた電極を使用する場合:常に完全な検査と機械研磨プロトコルを実行して、不動態層を除去し、その性能の信頼できるベースラインを確立してください。

この前処理ルーチンを習得することは、高品質で信頼性の高い電気化学データを取得するための基本的なステップです。

要約表:

| 前処理ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 検査 | 損傷の確認、接続の検証 | 物理的完全性と適切なセットアップの確保 |

| 2. 研磨 | アルミナスラリーを8の字運動で使用 | 新鮮で再現性のある表面の作成 |

| 3. 最終洗浄 | 高純度溶媒(水/エタノール)ですすぐ | すべての残留物を除去し、汚染を防止 |

研究室で最高の性能とデータ信頼性を実現しましょう。適切な電極の前処理は、電気化学を成功させるための基本です。KINTEKは、お客様の精密な研究室のニーズをサポートするために、電極や研磨用品を含む高品質の実験機器と消耗品を専門としています。当社の専門家がお客様のプロセスを最適化するお手伝いをいたします。今すぐお問い合わせください。お客様の特定の要件についてご相談ください!

ビジュアルガイド