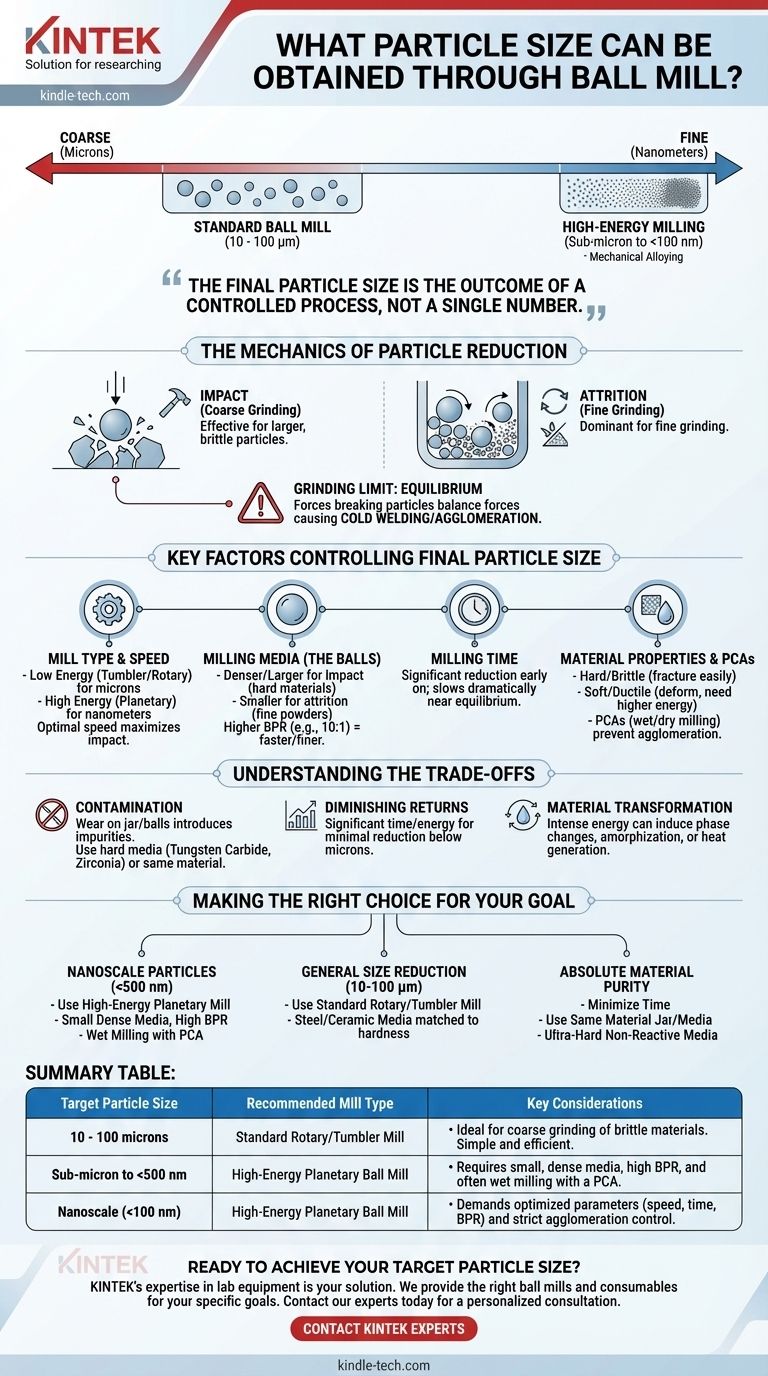

標準的なボールミルの場合、通常10~100ミクロンの範囲の粒径を達成できます。しかし、高エネルギー遊星ボールミルを使用し、プロセスパラメータを最適化することで、サブミクロンレベルまで材料を微細化することが可能であり、機械的合金化または高エネルギー粉砕として知られるプロセスを通じて、多くの場合100ナノメートルをはるかに下回る粒径を達成できます。

ボールミルから得られる最終粒径は単一の数値ではなく、制御されたプロセスの結果です。粗いミクロンから微細なナノメートルまで、望ましいサイズに到達できるかどうかは、作用する主要な変数を理解し、操作できるかどうかに完全に依存します。

粒子の微細化のメカニズム

結果を制御するには、まずプロセスを理解する必要があります。ボールミルは、粉砕ジャー内で発生する2つの主要な物理的メカニズムの組み合わせによって粒径を減少させます。

衝撃と摩耗

衝撃は粗粉砕の主要な力です。これは、粉砕ボールがジャーの回転によって持ち上げられ、材料に落下してハンマーのように粉砕するときに発生します。これは、より大きく脆い粒子を破壊するのに最も効果的です。

摩耗(またはせん断)は微粉砕の主要な力です。これは、ボールと粒子が互いに、そしてジャーの壁に圧縮され、擦れ合うことで発生し、材料をはるかに小さな破片にせん断および粉砕します。

粉砕限界への到達

無限に小さな粒子を得るために材料を無限に粉砕することはできません。最終的に、プロセスは平衡状態に達します。粒子を破壊する力と、粒子を再結合させる力(冷間溶接または凝集として知られる現象)が釣り合います。

最終粒径を制御する主要な要因

目標の粒径を達成するには、体系的なアプローチが必要です。制御できる最も重要な変数は、粉砕メディア、ミルの操作設定、および材料自体の特性です。

ミルタイプと速度

システムのエネルギーが最も重要です。低エネルギーのタンブラーミルまたはロータリーミルは、ミクロンサイズの粉砕に適しています。遠心力を使用してはるかに高い衝撃エネルギーを生成する高エネルギー遊星ボールミルは、ナノメートルスケールに到達するために必要です。ミル速度も重要です。落下するボールの衝撃エネルギーを最大化する最適な速度があります。

粉砕メディア(ボール)

粉砕メディアの選択は非常に重要です。密度が高く、大きいボールはより高い衝撃力を生み出し、大きくて硬い材料を破壊するのに理想的です。小さいボールは衝突の頻度を増やし、摩耗を促進するため、非常に微細な粉末を製造するために不可欠です。ボール対粉末重量比(BPR)も効率を決定します。BPRが高いほど(例:10:1または20:1)、一般的に粉砕が速く、より微細になります。

粉砕時間

粉砕時間が長くなると、粒径は徐々に減少します。ただし、この効果は線形ではありません。最も顕著な減少はプロセスの初期に発生します。粒子が小さくなるにつれて、減少率は劇的に低下し、平衡点に達します。

材料特性

出発材料の特性は、粉砕に対する反応を決定します。硬く脆い材料(セラミックスや鉱物など)は容易に破砕され、ボールミル粉砕に理想的です。柔らかく延性のある材料(特定の金属など)は、破砕するよりも変形して平坦化する傾向があり、サイズを減少させるにはより高いエネルギーとより長い時間が必要です。

プロセス制御剤(PCA)

非常に微細な粉砕やナノスケールでの粉砕では、凝集が大きな障害となります。プロセス制御剤(PCA)を使用することで、これを防ぐことができます。「湿式粉砕」では、エタノールや水などの液体を加えて熱を放散させ、粒子を分離した状態に保つスラリーを作成します。「乾式粉砕」では、少量の固体または液体の界面活性剤を使用して粒子をコーティングし、互いに溶接するのを防ぐことができます。

トレードオフの理解

強力である一方で、ボールミル粉砕には限界がないわけではありません。客観的な評価には、潜在的な欠点を認識する必要があります。

汚染の問題

絶え間ない衝撃と摩耗は、粉砕ジャーとボールの摩耗を必然的に引き起こします。この摩耗により、メディアからの材料が汚染物質としてサンプルに混入します。高純度用途の場合、これは重大な懸念であり、多くの場合、非常に硬いメディア(タングステンカーバイドやジルコニアなど)またはサンプルと同じ材料で作られたメディアの使用が必要になります。

収穫逓減の法則

非常に微細な粒径を達成するには、エネルギーと時間がかかります。粉末を1ミリメートルから10ミクロンに減らすのは比較的速いかもしれません。しかし、同じ粉末を10ミクロンから1ミクロンに減らすには著しく時間がかかり、1ミクロンから100ナノメートルに減らすにはさらに時間がかかり、その変化はごくわずかです。

材料の変態

高エネルギー粉砕中の激しいエネルギー入力は、サイズを減少させるだけでなく、相変態を誘発したり、材料の結晶構造を非晶質構造に変えたり、敏感な有機または生物学的サンプルを劣化させる可能性のあるかなりの熱を発生させたりすることがあります。

目標に合った適切な選択

粉砕戦略は、最終目標によって決定されるべきです。単一の「最良」のセットアップはなく、特定の用途に最適なセットアップがあるだけです。

- ナノスケール粒子(500 nm未満)に重点を置く場合:高エネルギー遊星ミル、小型で高密度の粉砕メディア(ジルコニアなど)、高いボール対粉末比、および凝集を防ぐためのPCAを使用した湿式粉砕プロセスを使用する必要があります。

- 一般的なサイズ減少(10~100ミクロン)に重点を置く場合:材料の硬度に合わせたスチールまたはセラミックメディアを備えた標準的なロータリーミルが効率的で効果的です。

- 絶対的な材料純度の維持に重点を置く場合:粉砕時間を最小限に抑え、可能であれば粉末と同じ材料で作られたジャーとメディアを使用するか、非常に硬く非反応性のメディアを選択し、軽微な汚染を考慮してください。

最終的に、ボールミルは強力なツールであり、その精度はコア原理をどれだけ使いこなせるかにかかっています。

要約表:

| 目標粒径 | 推奨ミルタイプ | 主な考慮事項 |

|---|---|---|

| 10 - 100ミクロン | 標準ロータリー/タンブラーミル | 脆性材料の粗粉砕に理想的。シンプルで効率的。 |

| サブミクロン~500 nm未満 | 高エネルギー遊星ボールミル | 小型で高密度のメディア、高いBPR、および多くの場合PCAを使用した湿式粉砕が必要。 |

| ナノスケール(100 nm未満) | 高エネルギー遊星ボールミル | 最適化されたパラメータ(速度、時間、BPR)と厳密な凝集制御が要求される。 |

目標の粒径を達成する準備はできていますか?

研究室のニーズが粗粉砕であろうと精密なナノ材料合成であろうと、KINTEKのラボ機器に関する専門知識があなたのソリューションです。私たちは、お客様の特定の材料と粒径の目標に合わせて調整された、耐久性のある粉砕ジャーから高密度粉砕メディアまで、適切なボールミルと消耗品の提供を専門としています。

最大の効率と純度を実現するために、粉砕プロセスを最適化するお手伝いをいたします。今すぐ当社の専門家にお問い合わせください。パーソナライズされたコンサルティングを通じて、KINTEKのラボパフォーマンスにおける違いを発見してください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

よくある質問

- ODS鋼に高エネルギー機械的粉砕(MA)装置が不可欠なのはなぜですか?ナノ酸化物分散を実現する

- LZTC固体電解質の合成において、遊星ボールミルの役割は何ですか?イオン伝導率の向上

- NASICON型固体電解質の固相合成における遊星ボールミルの役割とは?純度を解き放つ

- ナノサイズのLi8/7Ti2/7V4/7O2正極材料の調製において、遊星ボールミルの役割は何ですか?

- LLZO固体電解質粉末の準備において、遊星ボールミルの役割は何ですか?焼結を最適化する

- 銅とホウ素の混合粉末の調製における遊星ボールミルの機能は何ですか?

- NiCr複合材における高エネルギーボールミルの機能とは?メカニカル活性化による合成の最適化

- 全固体電池の複合カソードの微細構造最適化に、遊星ボールミルはどのように貢献しますか?