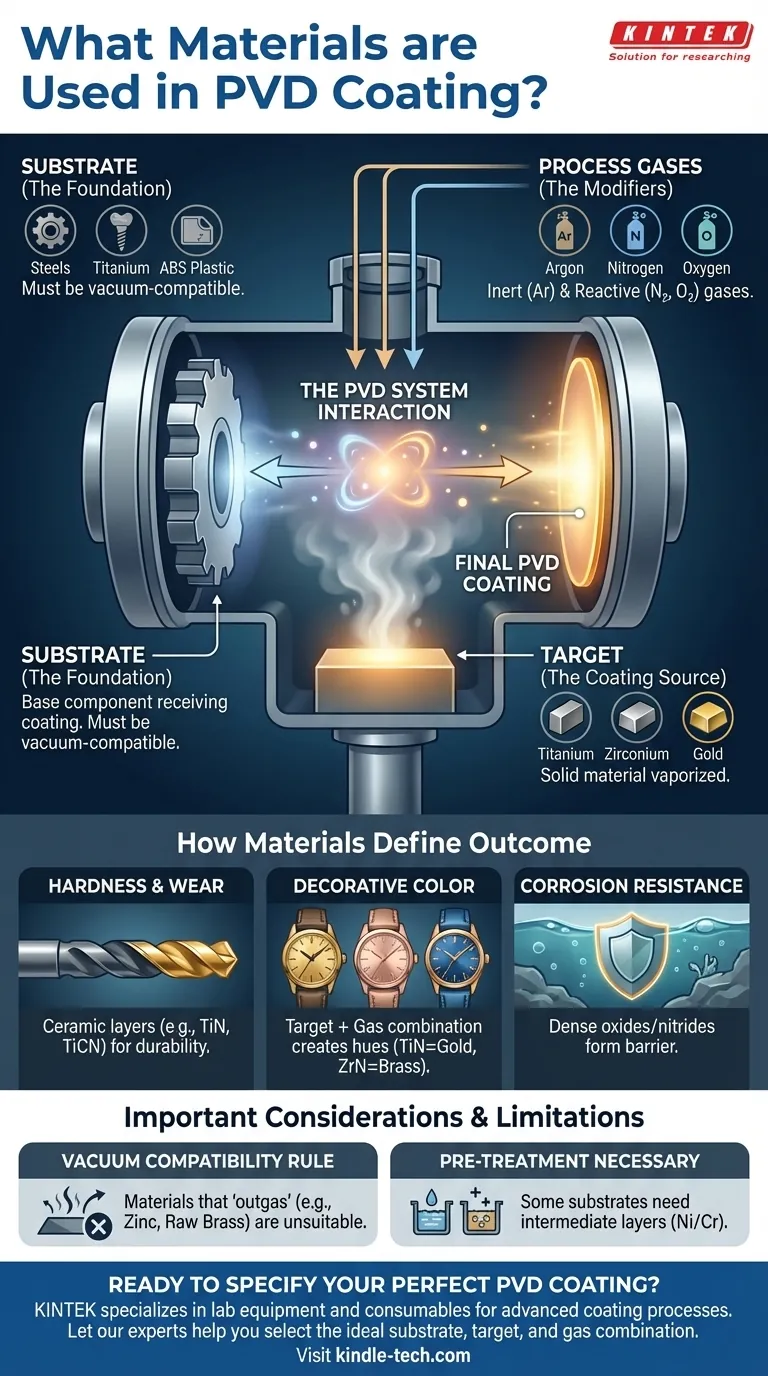

要するに、物理気相成長(PVD)は、3種類の材料の組み合わせを利用します。それは、コーティングされる物体(基材)、堆積される固体材料(ターゲット)、および真空チャンバー内で使用されるガスです。一般的な基材には鋼、チタン、ABSプラスチックなどがあり、一般的なターゲットにはチタン、ジルコニウム、金などの金属があります。窒素や酸素などのガスは、ターゲット材料と反応して最終的で耐久性のあるコーティングを形成するために使用されます。

把握すべき中心的な原則は、PVDが一つの材料ではなくシステムであるということです。コーティングされた部品の最終的な特性—その硬度、色、耐食性—は、選択された基材、蒸発したターゲット材料、およびチャンバー内の反応性ガスの相互作用の直接的な結果です。

PVDにおける3つの主要な材料タイプ

PVDを理解するためには、3つの異なる役割で考える必要があります。各材料は、最終的な目標に貢献するように選択されます。

基材材料(基盤)

基材とは、コーティングを受けるワークピースまたはコンポーネントのことです。主な要件は、プロセスを汚染するガスを放出しない、つまり真空適合性があることです。

一般的な基材には以下が含まれます。

- 鋼材: 特に工具鋼、高速鋼、ステンレス鋼などの高合金ファミリー。

- 非鉄金属: チタン、アルミニウム、銅、およびそれらの合金が頻繁に使用されます。

- 硬質金属: タングステンカーバイドなどの材料は、PVDの耐摩耗性から多大な恩恵を受けます。

- めっきまたは処理された材料: 真鍮や亜鉛などの基材は、PVDに適応させるために、ニッケルやクロムで事前めっきされることがよくあります。

- その他の材料: ABSプラスチックなどの特定のポリマーやガラスでさえ、適切な表面処理後にコーティングすることができます。

ターゲット材料(コーティング源)

ターゲットは、真空チャンバー内でエネルギー源(アークやスパッタガンなど)によって蒸発させられる高純度の固体材料のブロックです。この蒸気が、基材上に移動して堆積するものです。

一般的なターゲット材料には以下が含まれます。

- チタン(Ti): 非常に多用途で、金色の(TiN)または灰色の(TiCN)硬質コーティングを作成するために広く使用されています。

- ジルコニウム(Zr): 淡い黄色または真鍮のような外観のコーティング(ZrN)を生成するためによく使用されます。

- クロム(Cr): 硬質で耐食性があり、装飾的な銀色のコーティングの標準です。

- 金(Au): 本物の金仕上げを必要とする用途では、9金から24金までのターゲットを使用できます。

プロセスガス(調整剤)

ガスは、プロセスを促進するか、蒸発したターゲット材料と化学的に反応するためにチャンバーに導入されます。

- 不活性ガス: アルゴン(Ar)はほぼ常時使用されます。これはターゲットに衝突して原子を叩き出し(スパッタリング)、化学的に反応することなくチャンバー内のプラズマを維持するのに役立ちます。

- 反応性ガス: これらのガスは金属蒸気と結合して、基材表面に新しいセラミック化合物を形成します。これが特定の特性を作成するための鍵となります。

- 窒素(N₂): 金属蒸気と反応して硬い窒化物(例:窒化チタン、TiN)を形成します。

- 酸素(O₂): 非常に安定した耐食性の酸化物を生成します。

- 炭化水素ガス(例:アセチレン、C₂H₂): 炭素を導入して、非常に硬い炭窒化物(例:TiCN)またはダイヤモンドライクカーボン(DLC)コーティングを形成します。

材料が結果を決定する方法

基材、ターゲット、ガスの組み合わせは、特定の目的を達成するために設計された正確なレシピです。

硬度と耐摩耗性について

ここでの目標は、硬いセラミック層を形成することです。例えば、チタンターゲットと窒素ガスを組み合わせると、窒化チタン(TiN)コーティングが堆積します。Ti-6Al-4V合金基材上に適用すると、このコーティングは部品の疲労限度と耐久性を大幅に向上させることができます。

装飾的な色と仕上げについて

色は形成される化合物の直接的な機能です。反応性ガスまたはターゲット材料を変更することにより、幅広いパレットが利用可能になります。

- 窒化チタン(TiN)は、古典的な金色を生成します。

- 窒化ジルコニウム(ZrN)は、明るい真鍮色またはシャンパンゴールド色を作成します。

- 炭窒化チタン(TiCN)は、ガスの混合に応じて、青みがかった灰色からモダンなローズゴールドまで変化する可能性があります。

耐食性と耐薬品性について

酸化物や窒化物などのコーティングは、基材と環境の間に緻密で不活性なバリアを形成します。これが、PVDコーティングされたステンレス鋼またはチタン部品が錆、変色、化学的攻撃に対して非常に耐性がある理由です。

トレードオフと制限の理解

PVDは強力ですが、万能の解決策ではありません。材料の制約を理解することが重要です。

真空適合性のルール

これは最も重要な制限です。真空下で「アウトガス」(ガスを放出する)する材料は、チャンバーを汚染しコーティングを台無しにするため、不適切です。

- 亜鉛めっき材料(亜鉛めっき)は、亜鉛が低温で蒸発するため、一般的に使用されません。

- 未処理の真鍮もアウトガスを発生させる可能性があるため、PVDを適用する前にニッケル-クロムのバリア層でめっきされることがほとんどです。

前処理がしばしば必要

前述の真鍮やプラスチックなどの一部の材料は、直接コーティングすることはできません。PVDコーティングが付着するための安定した真空適合性のある表面を提供するために、通常、中間層(電気めっきされたニッケルやクロムなど)が必要です。

コーティングはバルク(全体)の変化ではなく表面である

PVDは非常に硬い薄膜を作成しますが、その強度は完全に下にある基材の強度に依存します。柔らかい基材上の硬いコーティングは、部品自体が負荷の下で変形するとひび割れたり破損したりする可能性があります。基材は意図された用途に対して十分に強力である必要があります。

用途に合わせた適切な選択

適切な材料の選択は、それらを主な目的に合わせることにかかっています。

- 極度の耐久性と耐摩耗性が主な焦点である場合: 工具鋼やチタン合金などの高強度基材上に、窒化物または炭窒化物コーティング(Ti、Cr、またはZrターゲットから)を選択してください。

- 特定の装飾色が主な焦点である場合: 目的の色相に基づいてターゲットと反応性ガスを選択し、研磨されたステンレス鋼やニッケル-クロムめっき部品などの良好な表面仕上げを持つ基材に適用します。

- 生体適合性と耐食性が主な焦点である場合: 医療グレードのステンレス鋼またはチタン基材上にチタンまたはジルコニウムベースのコーティングを使用して、安全で不活性な表面を作成します。

結局のところ、基材、ターゲット、ガスの相互作用を理解することが、プロジェクトのためにPVD技術の可能性を最大限に引き出す鍵となります。

要約表:

| 材料タイプ | 主な例 | 主な機能 |

|---|---|---|

| 基材 | 鋼材、チタン、ABSプラスチック | コーティングを受ける基本コンポーネント |

| ターゲット | チタン、ジルコニウム、金 | コーティングを形成するために蒸発させられる材料源 |

| ガス | 窒素、酸素、アルゴン | ターゲット蒸気と反応して最終的なコーティング特性を作成する |

アプリケーションに最適なPVDコーティングを指定する準備はできましたか?

KINTEKは、高度なコーティングプロセスのための実験装置と消耗品を専門としています。当社の専門家は、プロジェクトが要求する正確な硬度、色、耐食性を達成するために、理想的な基材、ターゲット、ガスの組み合わせを選択するお手伝いをします。

当社のチームに今すぐお問い合わせいただき、当社のソリューションがお客様の製品の性能と耐久性をどのように向上させることができるかをご確認ください。

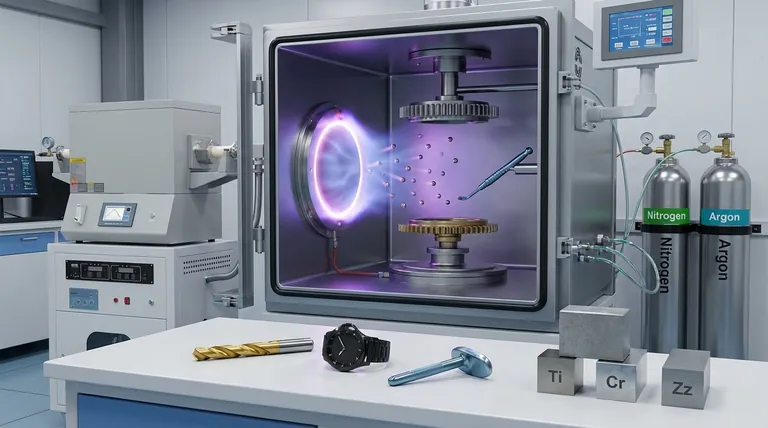

ビジュアルガイド

関連製品

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- ラボ用途向けCVDダイヤモンド光学窓

- ラボ用円形双方向プレス金型