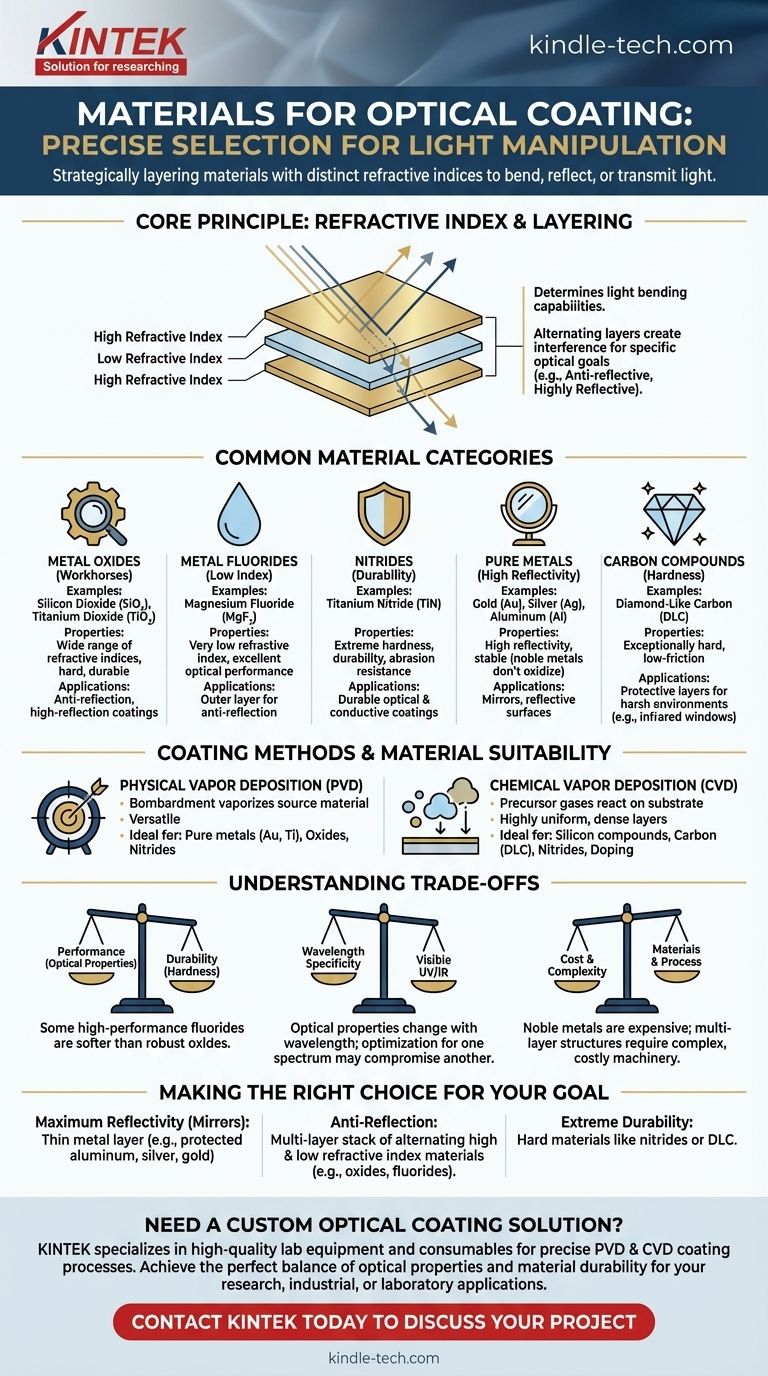

簡単に言えば、光学コーティングは、厳選された材料から作られています。これには、金属酸化物(ケイ素化合物など)、窒化物(窒化チタンなど)、フッ化物、純金属(金など)、および特殊な形態の炭素が含まれます。特定の材料は、その光学特性(主に屈折率)と、物理蒸着(PVD)や化学蒸着(CVD)などの選択された成膜プロセスとの適合性に基づいて選ばれます。

重要な洞察は、光学コーティングが単一の「最良の」材料に関するものではないということです。それは、異なる屈折率を持つ異なる材料を戦略的に層状に重ねることで、光を高度に制御された方法で曲げたり、反射させたり、透過させたりして、特定の目標を達成することにあります。

材料選択の核心原則

特定の材料が使用される理由を理解するには、まず光学コーティングの目的を理解する必要があります。主な目的は、光が表面とどのように相互作用するかを操作することです。

屈折率の中心的な役割

光学コーティング材料の最も重要な特性は、その屈折率です。この値は、材料が光をどれだけ曲げるかを決定します。

高屈折率と低屈折率を交互に持つ超薄層の材料を積層することで、干渉効果を生み出すことができます。これらの効果により、反射防止、高反射、または特定の波長の光を透過または遮断するコーティングを設計することができます。

耐久性と環境

材料は、その動作環境に耐えることができる必要もあります。硬度、耐摩耗性、温度および湿度範囲全体での安定性などの要因は、長期的な性能にとって重要です。

光学コーティングの一般的な材料カテゴリ

光学コーティングに使用される材料は、一般的にいくつかの主要なファミリーに分類され、それぞれが異なる特性を持っています。

金属酸化物

酸化物は、光学コーティング産業の主力です。幅広い屈折率を提供し、一般的に硬く耐久性があります。

ケイ素化合物(例:二酸化ケイ素、SiO₂)のような材料は低屈折率を提供し、二酸化チタン(TiO₂)のような他の材料は高屈折率を提供します。

金属フッ化物

フッ化物、例えばフッ化マグネシウム(MgF₂)は、非常に低い屈折率を持つことで評価されています。これにより、反射防止コーティングの最外層として非常に有用です。酸化物よりも柔らかい場合がありますが、その光学性能は優れています。

窒化物

窒化物は、その極度の硬度と耐久性で知られています。例えば窒化チタン(TiN)は、特定の光学特性または導電特性を維持しながら、かなりの物理的摩耗に耐える必要があるコーティングによく使用されます。

純金属

金属は、高い反射率が目標である場合に使用されます。薄い金属層は優れた鏡を作り出すことができます。

金(Au)、銀(Ag)、アルミニウム(Al)が最も一般的な選択肢です。前述のように、白金族の貴金属も、容易に酸化しないため、反射面が時間の経過とともに安定した状態を保つことを保証するために使用されます。

炭素化合物

炭素の特殊な形態、特にダイヤモンドライクカーボン(DLC)は、非常に硬く低摩擦の表面を作り出します。これらは、過酷な環境で使用される光学部品、例えば要素にさらされる赤外線窓の保護外層としてよく使用されます。

成膜方法が材料選択に与える影響

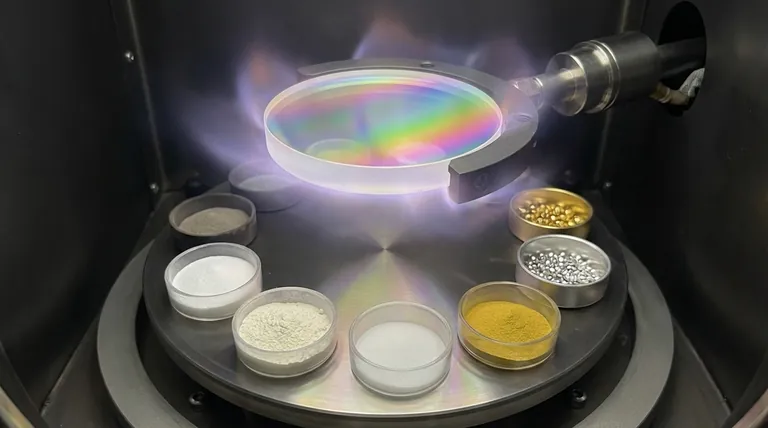

製造プロセス自体が、どの材料を効果的に使用できるかを決定します。主な2つの方法は、物理蒸着(PVD)と化学蒸着(CVD)です。

物理蒸着(PVD)

スパッタリングを含むPVD技術では、ソース材料(「ターゲット」)を物理的に衝撃して気化させ、基板上に堆積させます。

この方法は非常に汎用性が高く、金やチタンのような純金属、および酸化物や窒化物を含む幅広い材料に非常に適しています。

化学蒸着(CVD)

CVDは、基板表面で反応して目的のコーティングを形成する前駆体ガスを使用します。このプロセスは、非常に均一で密度の高い層を作成するのに理想的です。

特にケイ素化合物、炭素(DLC)、窒化物のような材料に適しています。CVDは、コーティングの特性を微調整するために他の元素を導入するドーピングのような高度な技術も可能にします。

トレードオフの理解

すべての用途に完璧な単一の材料はありません。すべての選択は、相反する要因のバランスをとることを伴います。

性能 vs. 耐久性

最も望ましい光学特性を持つ材料が、最も耐久性があるとは限りません。例えば、一部のフッ化物は反射防止に優れた屈折率を提供しますが、頑丈な金属酸化物よりも柔らかく、損傷しやすい場合があります。

波長特異性

材料の光学特性、特にその透明度と屈折率は、光の波長によって変化します。可視光用に設計されたコーティングは、紫外線(UV)または赤外線(IR)スペクトルでは性能が低下し、その逆もまた然りです。

コストと複雑さ

材料費は劇的に異なります。金や白金のような貴金属は本質的に高価です。さらに、数十の交互層を持つ高性能コーティングを作成するには、複雑な機械と精密な制御が必要であり、最終コストを大幅に増加させます。

目標に合った適切な選択をする

あなたの用途が理想的な材料組成を決定します。

- 最大の反射率(ミラー)が主な焦点の場合:保護されたアルミニウム、銀、または金のような薄い金属層が最良の選択肢です。

- 反射防止が主な焦点の場合:金属酸化物とフッ化物のような、高屈折率と低屈折率の材料を交互に重ねた多層スタックが必要になります。

- 極度の耐久性が主な焦点の場合:窒化物(窒化チタン)のような硬い材料、または保護的なダイヤモンドライクカーボンの外層を検討する必要があります。

最終的に、光学コーティングに適した材料を選択することは、光学物理学と現実世界の物理的要件のバランスをとる、慎重なエンジニアリングの決定です。

要約表:

| 材料カテゴリ | 一般的な例 | 主な特性 | 一般的な用途 |

|---|---|---|---|

| 金属酸化物 | 二酸化ケイ素(SiO₂)、二酸化チタン(TiO₂) | 幅広い屈折率、硬い、耐久性がある | 反射防止、高反射コーティング |

| 金属フッ化物 | フッ化マグネシウム(MgF₂) | 非常に低い屈折率、優れた光学性能 | 反射防止コーティングの最外層 |

| 窒化物 | 窒化チタン(TiN) | 極度の硬度、耐久性、耐摩耗性 | 耐久性のある光学および導電性コーティング |

| 純金属 | 金(Au)、銀(Ag)、アルミニウム(Al) | 高反射率、安定性(貴金属) | ミラー、反射面 |

| 炭素化合物 | ダイヤモンドライクカーボン(DLC) | 非常に硬い、低摩擦 | 過酷な環境向けの保護層 |

カスタム光学コーティングソリューションが必要ですか?

適切な材料を選択することは、光学アプリケーションの性能と耐久性にとって非常に重要です。KINTEKは、PVDおよびCVDシステムを含む、精密なコーティングプロセス用の高品質な実験装置と消耗品の提供を専門としています。当社の専門知識により、研究、産業、または特殊な実験室用途のいずれにおいても、お客様の特定のニーズに最適な光学特性と材料耐久性のバランスを達成できます。

今すぐお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKがお客様の光学コーティングの課題をどのようにサポートできるかを発見してください!

ビジュアルガイド

関連製品

- 光学窓ガラス基板ウェーハ片面両面コーティングK9石英シート

- 実験用光学超透明ガラスシート K9 B270 BK7

- ラボ用CVDホウ素ドープダイヤモンド材料

- 産業用高純度チタン箔・シート

- 遠心分離管ラック用カスタムPTFEテフロン部品メーカー