本質的に、真空鋳造モールドは、強力な粘着テープと、大気圧の強力で均一な力との組み合わせによって保持されています。このエレガントでシンプルな方法は、このプロセスが、高忠実度のプロトタイプや少量生産部品の作成において非常に機敏で費用対効果が高い主要な理由です。

重要な洞察は、真空鋳造が物理学を有利に利用しているということです。テープが初期のシールを提供しますが、真空そのものが周囲の大気を強力で完全に分散されたクランプへと変え、モールドを驚異的な力で一体に保持します。

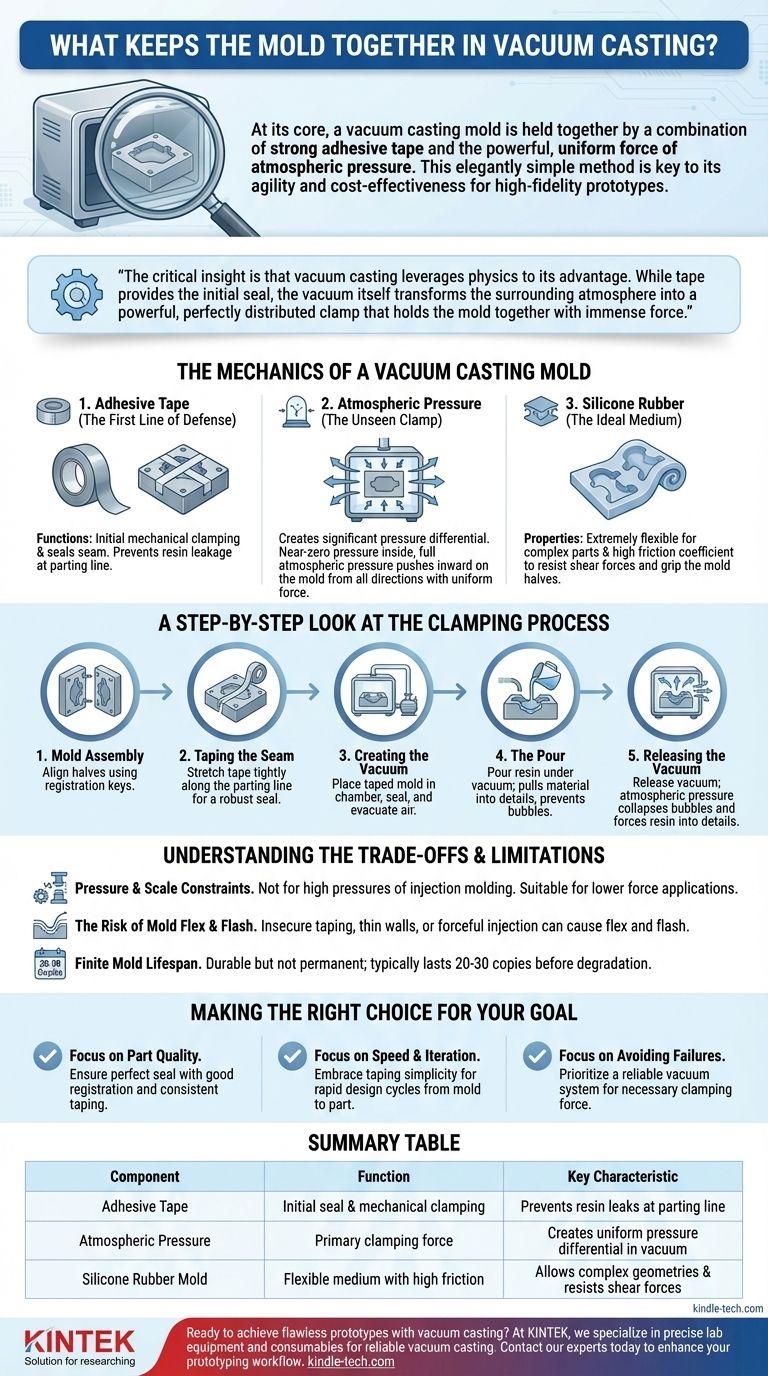

真空鋳造モールドのメカニズム

このシンプルなシステムがなぜそれほど効果的なのかを理解するには、異なるコンポーネントがどのように連携して機能するかを見る必要があります。これは、各部分が明確で重要な役割を果たすシステムです。

第一の防御線:粘着テープ

モールドを一体に保持する最も直接的で目に見えるコンポーネントは、しばしば一般的なダクトテープである高強度の粘着テープです。

シリコンモールドの2つのハーフが位置合わせされた後、テープはモールドのパーティングライン全体にしっかりと巻き付けられます。これは、初期の機械的クランプ力を提供することと、液体レジンが漏れ出すのを防ぐためにシームを密閉するという2つの主要な機能を提供します。

見えないクランプ:大気圧

真のクランプ力は真空から来ます。テープで固定されたモールドがチャンバー内に配置され、空気が排出されると、顕著な圧力差が生成されます。

チャンバーの内部はほぼゼロの圧力(真空)ですが、密閉されたモールド内部に残っている空気は常圧です。その結果、モールドの外側(ただしチャンバー内)の大気圧の全力が、あらゆる方向からモールド内側に向かって押し付け、信じられないほどの均一な力で締め付けます。

理想的な媒体:シリコーンゴム

モールドにシリコーンゴムが選ばれるのは偶然ではありません。その特性はこのクランプ方法に完全に適しています。

シリコーンは非常に柔軟性があり、これにより、硬いモールドでは不可能なアンダーカットを持つ複雑な部品の鋳造が可能になります。決定的に重要なのは、摩擦係数が高いことでもあり、これはモールドの2つのハーフがお互いにしっかりとグリップし、注入されたレジンのせん断力に抵抗することを意味します。

クランププロセスの段階的な確認

モールドの固定は、明確で反復可能な一連のイベントを通じて確立されます。各ステップは、完璧なシールと高品質の最終部品を保証するために、前のステップの上に構築されます。

1. モールドのアセンブリ

硬化させたシリコンモールドの2つのハーフが慎重に位置合わせされます。この位置合わせは、モールドマスターに設計され、シリコーンに完全に複製される位置決めキー(かみ合う突起とくぼみ)によって保証されます。

2. シームへのテープ貼り

ハーフが位置合わせされたら、テープがパーティングライン全体に沿ってしっかりと張られます。目標は、液体ウレタンが逃げ出す隙間のない、完全で堅牢なシールを作成することです。

3. 真空の生成

テープで固定されたモールドは、注入口とともに真空チャンバーの下部に配置されます。チャンバーは密閉され、真空ポンプがほぼすべての空気を除去します。

4. 注型

チャンバーが真空下に保持されている間に、2液性のウレタンレジンが混合され、モールドに注がれます。真空は、材料をキャビティの最も細かいディテールに引き込むだけでなく、閉じ込められた気泡がないことも保証します。

5. 真空の解放

モールドが満たされたら、真空が解放されます。空気がチャンバー内に逆流し、大気圧の復帰は、微細な気泡を潰し、レジンをモールドキャビティの隅々まで押し込むのに役立ちます。

トレードオフと制限の理解

この方法は効果的ですが、真空鋳造の低圧環境に合わせて特別に調整されています。その制限を理解することは、それを成功裏に使用するための鍵となります。

圧力とスケールの制約

テープと真空によるクランプ方法は、射出成形のような極端な圧力をかけるプロセス向けには設計されていません。射出成形は、巨大な油圧プレスで保持される硬化鋼モールドを必要とします。真空鋳造における力はそれよりも桁違いに小さいため、シンプルなシリコンモールドが実現可能になります。

モールドのたわみとバリのリスク

モールドがしっかりとテープで固定されていない場合、壁が薄すぎる場合、またはレジンが強すぎると注入された場合、モールドがたわむ可能性があります。これにより、バリ(flash)として知られる薄い材料の層がパーティングラインから逃げ出す可能性があり、これは後で手作業で除去する必要があります。

有限のモールド寿命

シリコンモールドは耐久性がありますが、永久的ではありません。型からの取り外し、取り扱い、鋳造レジンとの化学的相互作用による繰り返しのストレスにより、モールドの寿命は通常20〜30個のコピーに制限されます。その後、細かいディテールが劣化し始め、モールドが破れやすくなる可能性があります。

目標に合わせた適切な選択

真空鋳造モールドシステムのシンプルさは最大の強みですが、信頼性の高い結果を得るためには、作用する原理を正しく理解する必要があります。

- 部品の品質が主な焦点の場合: モールドに適切に設計された位置決めキーがあり、完璧なシールを作成するためにしっかりとした一貫したテーピング技術を使用していることを確認してください。

- スピードとイテレーションが主な焦点の場合: テーピングプロセスのシンプルさを受け入れてください。これにより、完成したモールドから鋳造部品まで数分で移行でき、設計サイクルを加速できます。

- 失敗を避けることが主な焦点の場合: 真空システムに細心の注意を払ってください。圧力差が、モールドのたわみやレジンの漏れを防ぐために必要なクランプ力の大部分を提供するからです。

シンプルなテープと目に見えない大気の力が連携して機能することを理解することで、この強力な製造プロセスを使用して、自信を持って優れた部品を生産することができます。

要約表:

| コンポーネント | 機能 | 主な特性 |

|---|---|---|

| 粘着テープ | 初期シールと機械的クランプ | パーティングラインでのレジン漏れを防ぐ |

| 大気圧 | 主要なクランプ力 | 真空中で均一な圧力差を生成する |

| シリコーンゴムモールド | 高い摩擦を持つ柔軟な媒体 | 複雑なジオメトリを可能にし、せん断力に抵抗する |

真空鋳造で完璧なプロトタイプを実現する準備はできましたか?

KINTEKでは、信頼性の高い真空鋳造プロセスに必要な正確なラボ機器と消耗品の提供を専門としています。設計の反復を行っている場合でも、少量部品を生産している場合でも、当社の専門知識により、モールドが毎回完璧に密閉されることが保証されます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがプロトタイピングワークフローをどのように強化し、優れた部品品質を実現できるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- ガス窒化処理は、なぜ通常真空抵抗加熱炉で行われるのですか?優れた金属硬化を実現

- ニッケル前駆体の熱分解における高温反応炉のメカニズムは何ですか?

- 焼成(Calcination)の仕組みとは?熱分解と精製に関するガイド

- 焼結温度が高すぎるとどうなりますか?部品の不可逆的な損傷を避ける

- どのような金属が焼鈍(アニーリング)の対象となりますか?鋼、銅、真鍮、アルミニウムの延性を回復させる

- 炉内で真空はどのように生成されますか?汚染のない熱処理環境を実現するためのガイド

- 熱処理操作の主な目的は何ですか?性能のために材料特性を調整する

- 積層ZrC-SiC複合材料の焼結に真空ホットプレス炉による真空環境が必要なのはなぜですか?