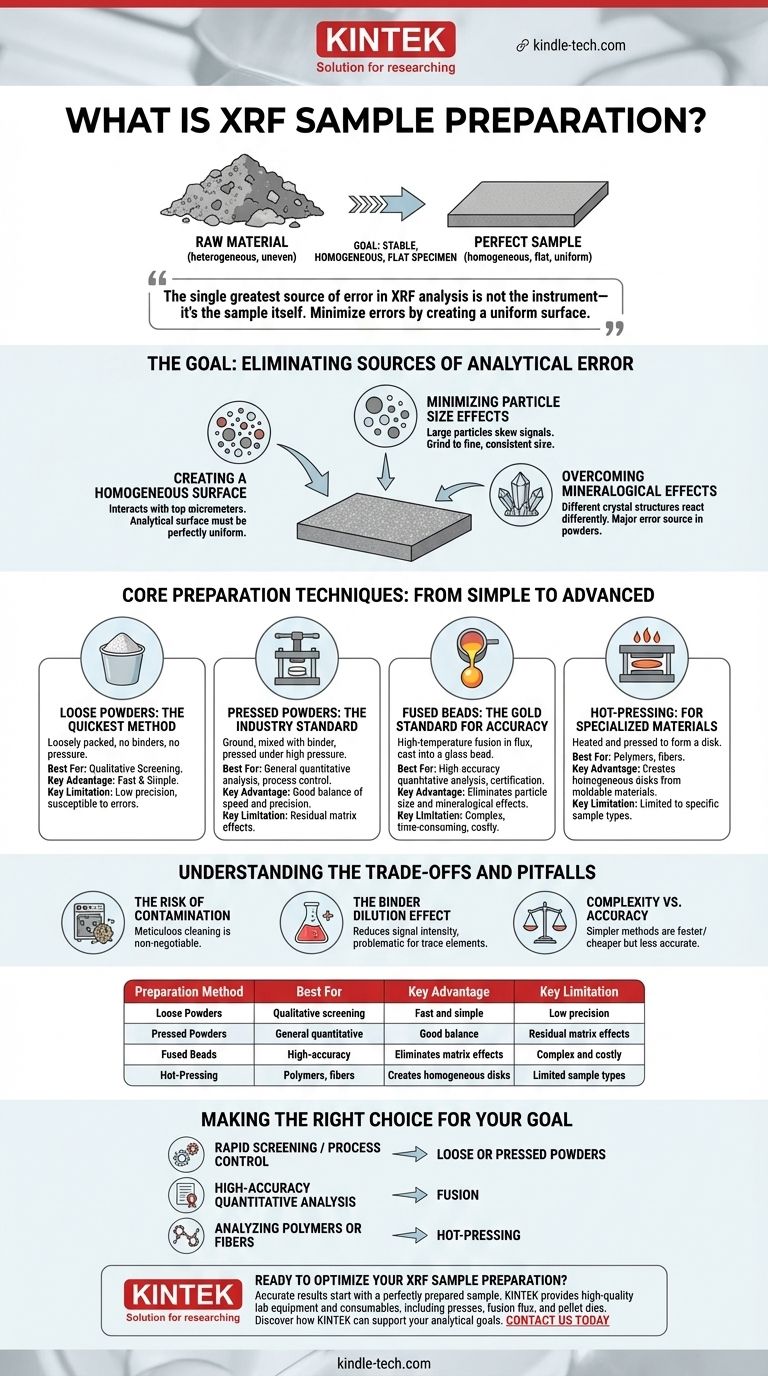

本質的に、X線蛍光(XRF)サンプル調製とは、原材料を分析に適した、安定した均質な平坦な試料に変換するプロセスです。この重要なステップは単なる予備作業ではなく、最終的な分析結果の正確性、精度、信頼性に影響を与える最も重要な要素です。適切な調製なしでは、どんなに高度な分光計であっても信頼できないデータしか生成しません。

XRF分析における最大の誤差源は機器ではなく、サンプルそのものです。調製の基本的な目標は、バルク材料を真に代表する完全に均一な表面を作成することにより、サンプル関連の誤差を最小限に抑えることです。

目標:分析誤差源の排除

XRF機器は、サンプル表面の非常に小さく浅い部分を分析します。その表面がサンプル全体を完全に代表していない場合、結果は不正確になります。適切な調製は、3つの根本的な問題を解決することを目指します。

均質な表面の作成

X線ビームはサンプルの最表面の数マイクロメートルと相互作用します。バルク材料の正確な測定値を得るためには、この分析面が完全に均質である必要があり、これは組成が全体的に均一であることを意味します。

粒度効果の最小化

サンプル粉末に様々なサイズの粒子が含まれている場合、X線信号が歪む可能性があります。大きな粒子はマイクロシャドウを作成したり、X線を不均衡に吸収または蛍光させたりして、信頼性の低い測定につながる可能性があります。粒子を細かく一貫したサイズに粉砕することが、これを防ぐために不可欠です。

鉱物学的効果の克服

2つのサンプルが全く同じ元素組成を持っていても、結晶構造(鉱物)が異なる場合があります。この違いにより、X線との相互作用が異なり、結果が変動する可能性があります。これは鉱物学的効果として知られており、粉末分析における主要な誤差源です。

主要な調製技術:単純なものから高度なものまで

選択する手法は、サンプルの種類、分析対象の元素、要求される精度レベルによって異なります。これらの技術は、単純な機械的プロセスから、より複雑な化学的溶解まで多岐にわたります。

バラ粉末:最も迅速な方法

これは最も単純な技術で、細かく粉砕した粉末をサンプルカップに軽く詰めることを含みます。化学結合剤や高圧は必要ありません。

迅速かつ簡単ですが、最も精度が低い方法です。粒度、密度の不均一性、表面の不規則性による誤差の影響を非常に受けやすいです。高精度の定量分析ではなく、定性スクリーニングに最適です。

プレス粉末:業界標準

これは粉末分析において最も一般的な方法です。サンプルを微粉末に粉砕し、バインダー(セルロースワックスブレンドなど)と混合し、高圧下でプレスして固く耐久性のあるペレットを形成します。

バインダーは粒子同士を結合させ、安定した平坦な分析面を作成するのに役立ちます。プレスされたペレットはバラ粉末よりもはるかに信頼性が高いですが、残留する粒子サイズ効果や鉱物学的効果の影響を受けます。

フューズビード:精度のゴールドスタンダード

フュージョン(溶融)は、サンプルを溶融溶媒(通常はホウ酸リチウムのフラックス)に完全に溶解させる高温法です。これは白金るつぼ内で行われます。

その後、溶融混合物を型に流し込み、完全に均質なガラスディスク、すなわち「ビード」を形成します。このプロセスは破壊的ですが、元のサンプルの構造が失われるため、粒子サイズ効果と鉱物学的効果の両方を完全に排除します。これは、最高レベルの正確性と精度が要求される場合に必須の方法です。

熱間プレス:特殊材料向け

熱成形可能なポリマー(PE、PP)や繊維などの特定の材料には、熱間プレスが使用されます。材料を特定の温度に加熱し、プレスして均質な固体ディスクを形成します。この方法は、熱と圧力で再成形できる材料に特化しています。

トレードオフと落とし穴の理解

調製方法の選択は、速度、コスト、精度のバランスを取ることを伴います。データ保全性を確保するためには、すべての技術に存在する潜在的な欠点を管理する必要があります。

汚染のリスク

汚染は正確な分析の主な敵です。粉砕装置、ヘラ、または以前に調製されたサンプルからの交差汚染によって持ち込まれる可能性があります。すべての機器の徹底的な洗浄は譲れません。

バインダー希釈効果

プレス粉末を作成する際、バインダー(通常は重量の20〜30%)の添加により、元のサンプルが希釈されます。これにより、すべての元素の信号強度が低下し、微量元素や非常に軽い元素の測定時には特に問題となる可能性があります。

複雑さと精度のトレードオフ

トレードオフは明確です。単純な方法はより速く安価ですが、精度は低くなります。

- バラ粉末: 最速だが、精度は最も低い。

- プレス粉末: バランスは良いが、マトリックス効果の影響を受けやすい。

- フューズビード: 最も複雑で高価だが、マトリックス効果を排除し最高の精度を提供する。

目的に合った適切な選択をする

分析目的が正しい調製戦略を決定します。単一の「最良」の方法はなく、特定の用途と精度要件に最も適した方法があるだけです。

- 迅速なスクリーニングや単純なプロセス管理が主な焦点の場合: バラ粉末またはプレス粉末は、速度と合理的な精度の十分なバランスを提供します。

- 認証や研究のための高精度な定量分析が主な焦点の場合: マトリックス効果を排除し、信頼できる結果を達成するためには、フュージョンが必須の方法です。

- ポリマーや繊維の分析が主な焦点の場合: 熱間プレスは、これらの材料から均一なディスクを作成するために設計された特殊な技術です。

結局のところ、一貫性のある適切なサンプル調製手順に時間を投資することが、信頼できるデータを生成するための最も重要なステップです。

要約表:

| 調製方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| バラ粉末 | 定性スクリーニング、迅速な分析 | 迅速かつ単純 | 低精度、誤差の影響を受けやすい |

| プレス粉末 | 一般的な定量分析、プロセス管理 | 速度と精度の良好なバランス | 残留マトリックス効果 |

| フューズビード | 高精度定量分析、認証 | 粒子サイズ効果と鉱物学的効果を排除 | 複雑、時間がかかる、コストがかかる |

| 熱間プレス | ポリマー、繊維、特殊材料 | 成形可能な材料から均質なディスクを作成 | 特定のサンプルタイプに限定される |

XRFサンプル調製を最適化する準備はできましたか?

正確な結果は、完璧に調製されたサンプルから始まります。KINTEKは、プレス機、フュージョンフラックス、ペレットダイなど、XRF分析向けに調整された高品質のラボ機器と消耗品を提供することを専門としています。当社の専門知識により、お客様のラボが最高レベルの精度と信頼性を達成することを保証します。

今すぐお問い合わせいただき、お客様の具体的なニーズについてご相談の上、KINTEKが信頼できるソリューションで分析目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 三次元電磁ふるい分け装置

- ラボ用ハイブリッド組織粉砕機

- 実験材料・分析用金属顕微鏡試料作製機

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- 振動ふるい機 乾燥 三次元振動ふるい