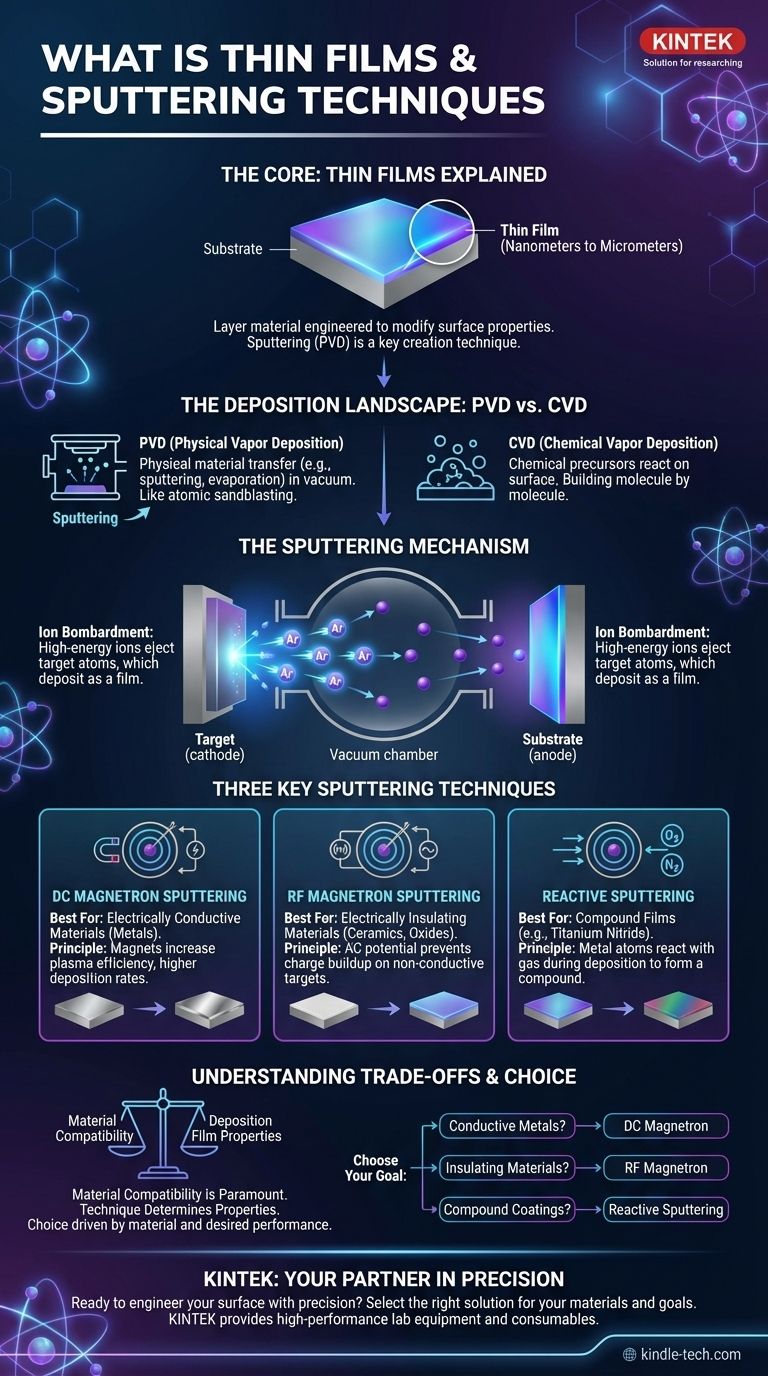

本質的に、薄膜とは、物体の表面特性を改変するために設計された、数ナノメートルから数マイクロメートルの厚さを持つ材料の層です。スパッタリングは、これらの膜を作成するための主要な技術であり、物理気相成長(PVD)のカテゴリーに属します。これは、エネルギーを持つイオンでターゲット材料(「ターゲット」)を衝突させ、ターゲットから原子を叩き出して(「スパッタリング」して)、それらが基板上に堆積し、目的の薄膜を形成するという仕組みです。

スパッタリングを理解することは、単にプロセスを知るということ以上の意味があります。それは、原子レベルでの構築のためのツールとして認識することです。選択する特定の技術が、使用できる材料を決定し、電気伝導性から機械的硬度に至るまで、膜の最終的な特性を直接設計します。

薄膜成膜の概観

スパッタリングを理解するためには、まずそれがより広範な薄膜作成分野のどこに位置するかを知る必要があります。方法は、材料を基板に輸送する方法に基づいて、主に2つの大きなファミリーに分類されます。

2つの主要なファミリー:PVDとCVD

2つの主要な成膜技術は、物理気相成長(PVD)と化学気相成長(CVD)です。

スパッタリングを含むPVDプロセスは、高エネルギー衝突や蒸発などの物理的メカニズムを使用して、真空中で材料をソースから基板に移動させます。これは原子スケールのサンドブラストとコーティングプロセスのようなものだと考えてください。

CVDプロセスは、揮発性の前駆体化学物質を使用し、これらが基板表面で反応または分解して膜を形成します。これは、制御された化学反応を通じて分子ごとに膜を構築するのに似ています。

スパッタリングの位置づけ

スパッタリングはPVD技術の一つです。これは、材料を単に加熱して蒸気に変える蒸着などの他のPVD法とは異なります。スパッタリングはよりエネルギーの高いプロセスであり、より高密度で密着性の高い膜をもたらします。

スパッタリング技術の詳細

すべてのスパッタリングは同じ基本原理で動作しますが、異なる材料に対応し、特定の膜特性を達成するためにさまざまなバリエーションが開発されています。

中心的なメカニズム:イオン衝突

プロセスは、通常アルゴンなどの不活性ガスから低圧プラズマを生成することから始まります。基板とターゲット材料の間に高電圧が印加され、ガスがイオン化されます。

これらの正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって加速されます。高エネルギーの衝突により、ターゲットから原子が物理的に叩き出され、それらが真空チャンバーを通過して基板上に堆積し、薄膜を形成します。

DCマグネトロンスパッタリング

これは、金属などの電気伝導性材料を成膜するための主要な技術です。

ターゲットの後ろに強力な磁石(「マグネトロン」)を使用して、電子を磁場に閉じ込めます。これにより、イオン化プロセスの効率が大幅に向上し、単純なDCスパッタリングと比較して、より安定したプラズマと高い成膜速度が得られます。

RFマグネトロンスパッタリング

セラミックスや酸化物などの電気絶縁性材料を成膜する必要がある場合、DCスパッタリングは機能しません。絶縁性ターゲットの表面に電荷が蓄積し、イオン衝突が実質的に停止するためです。

RF(高周波)スパッタリングは、交流電位を使用することでこれを解決します。電場の急速な切り替えにより電荷の蓄積を防ぎ、非導電性材料の連続的なスパッタリングが可能になります。

反応性スパッタリング

この技術は、化合物膜を作成するために使用されます。これは、不活性ガスと反応性ガス(酸素や窒素など)の混合物を含む真空チャンバー内で金属ターゲットをスパッタリングすることを含みます。スパッタされた金属原子が基板に向かう途中でガスと反応し、化合物が形成されます。例えば、窒素雰囲気中でチタンターゲットをスパッタリングすると、硬い金色の窒化チタン(TiN)コーティングが生成されます。

トレードオフの理解

スパッタリング技術の選択は、材料要件、プロセスの複雑さ、および目的の膜特性のバランスを取る問題です。この技術は単なる供給方法ではなく、膜の性能を決定する主要な要因です。

材料適合性が最優先

最も重要な要因は、ターゲット材料の電気伝導性です。DCスパッタリングはよりシンプルで一般的に高速ですが、導電性ターゲットに厳しく制限されます。RFスパッタリングは事実上あらゆる材料を成膜する汎用性を提供しますが、多くの場合低速であり、より複雑な電源が必要です。

成膜制御と膜品質

スパッタリングは、広い面積にわたる膜の厚さと均一性に関して優れた制御を提供します。スパッタされた原子は高い運動エネルギーを持っているため、熱蒸着と比較して通常はるかに高密度で、基板への密着性が強い膜を作成します。

技術が特性を決定する

ガス圧力、電力、基板温度などの成膜パラメータは、膜の最終的な特性に直接的かつ大きな影響を与えます。結晶構造、内部応力、密度、抵抗率などの特性はすべて、膜がどのように成長するかによって決定されます。

目標に応じた適切な選択

あなたの決定は、成膜しようとしている材料と、最終膜に要求される性能によって推進される必要があります。

- アルミニウムやチタンなどの導電性金属の成膜が主な焦点の場合: DCマグネトロンスパッタリングが最も効率的で費用対効果の高い選択肢です。

- 二酸化ケイ素(SiO2)やセラミックスなどの絶縁性材料の成膜が主な焦点の場合: ターゲットのチャージアップの問題を克服するためには、RFマグネトロンスパッタリングが必須の方法です。

- 窒化チタン(TiN)などの硬質で機能的な化合物コーティングの作成が主な焦点の場合: 反射スパッタリングは、成膜プロセス自体で化合物材料を合成する力をもたらします。

これらの基本的な技術とそのトレードオフを理解することで、表面の特性を正確に設計するために適切なプロセスを選択できます。

要約表:

| 技術 | 最適用途 | 主要原理 |

|---|---|---|

| DCマグネトロンスパッタリング | 電気伝導性材料(金属) | 磁石を使用してプラズマ効率を高め、高い成膜速度を実現する。 |

| RFマグネトロンスパッタリング | 電気絶縁性材料(セラミックス、酸化物) | 高周波を使用して非導電性ターゲット上の電荷蓄積を防ぐ。 |

| 反応性スパッタリング | 化合物膜(例:窒化チタン) | 反応性ガス雰囲気中で金属ターゲットをスパッタリングし、化合物を形成する。 |

精度をもって表面を設計する準備はできましたか? 目的の電気的、機械的、化学的特性を薄膜で達成するためには、適切なスパッタリング技術が不可欠です。KINTEKは、研究から生産に至るまで、すべての薄膜成膜ニーズに対応する高性能ラボ機器と消耗品の提供を専門としています。

当社の専門家が、お客様固有の材料と目標に最適なスパッタリングソリューションの選択をお手伝いします。

KINTEKに今すぐお問い合わせいただき、プロジェクトについてご相談の上、お客様のラボの能力をどのように向上できるかをご検討ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 実験用ミニSS高圧オートクレーブ反応器

- ラボ用スケール付き円筒プレス金型

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

よくある質問

- CVDダイヤモンドのプロセスとは何ですか?ラボグロウンダイヤモンドはいかにして作られるか

- 原子層レベルの精度で超薄膜堆積を可能にする堆積技術はどれですか?ALDで完璧な密着性を実現

- カーボンナノチューブの合成方法とは?あなたの研究室に最適な技術を選びましょう

- 物理成膜と化学成膜の違いは何ですか?適切な薄膜技術を選びましょう

- CVDとスパッタリングの違いは何ですか?適切な薄膜成膜法を選択する

- 薄膜成膜のプロセスとは?PVD、CVD、およびコーティング技術のガイド

- ムライト-CNT膜作製におけるCVDシステムの機能とは? in-situ成長と多孔性の最適化

- MEMSにおけるCVDとは?マイクロスケールデバイス構築のための基礎プロセス