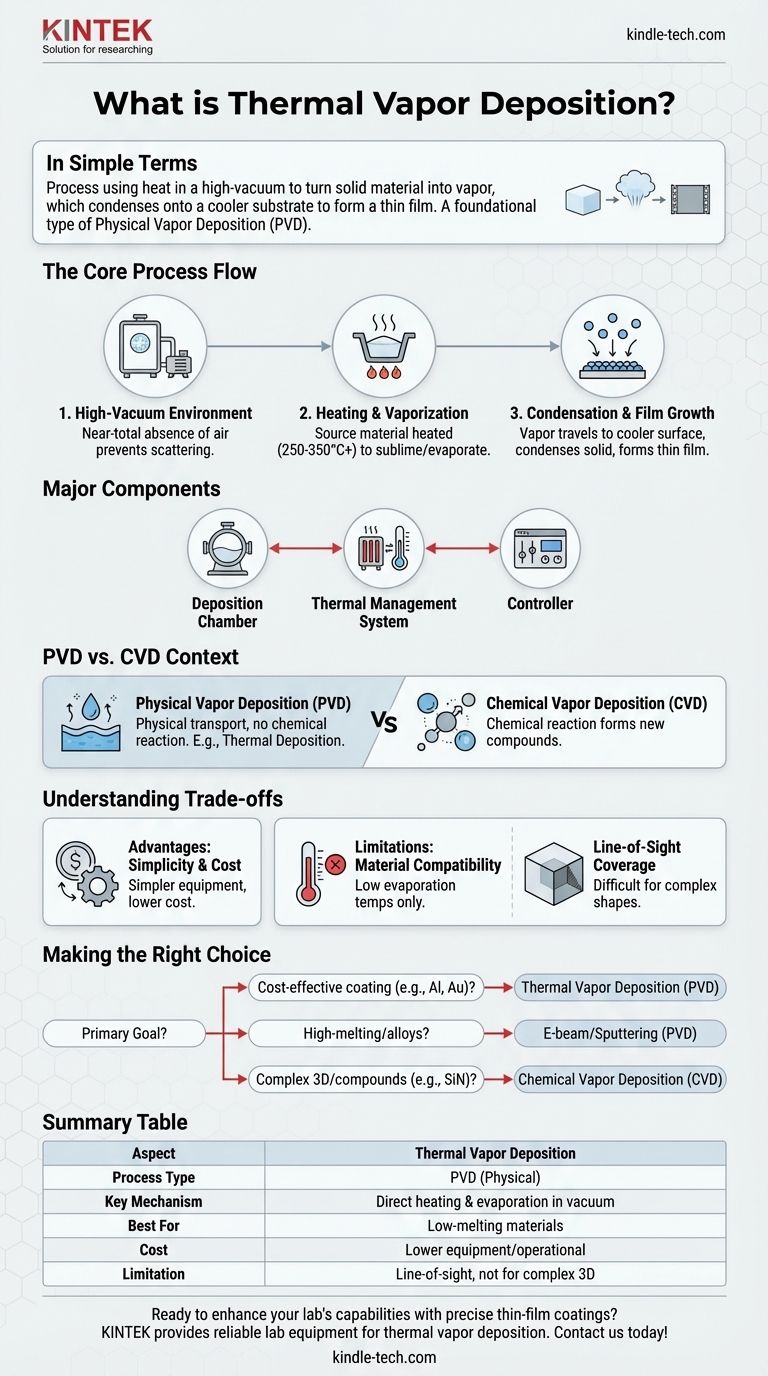

簡単に言えば、熱蒸着とは、高真空チャンバー内で熱を利用して固体材料を蒸気に変えるプロセスです。この蒸気は移動し、基板として知られるより冷たい表面に凝縮し、非常に薄く均一な膜を形成します。プロセス全体は基本的に物理的であり、固体から気体へ、そして再び固体へと状態が変化することに基づいています。

熱蒸着は、物理気相成長(PVD)の基本的な種類として理解するのが最も適切です。その特徴は、蒸発に直接熱を使用することであり、化学反応を利用する方法(CVD)や、より複雑なエネルギー源を使用する方法と区別されます。

熱蒸着の仕組み:コアプロセス

この技術を真に理解するためには、環境と主要な段階を把握することが不可欠です。このプロセスは、注意深く制御された物理的変化です。

高真空環境

プロセス全体は、高真空が作り出された密閉チャンバー内で行われます。空気の事実上の不在は極めて重要です。

真空により、ソース材料から蒸発した原子が空気分子と衝突することなく基板に直接移動できるようになります。空気分子と衝突すると、原子は散乱され、均一なコーティングができなくなります。

加熱と蒸発

ソース材料(多くの場合、小さな固体または粉末の形態)が加熱されます。熱源は材料の温度を上昇させ、通常は摂氏250度から350度の範囲ですが、これは材料によって大きく異なります。

この加熱により、材料の蒸気圧が上昇し、昇華または蒸発して直接気体の蒸気に変わります。

凝縮と膜の成長

蒸発した原子は真空をまっすぐ移動し、より冷たい基板に衝突します。

接触すると、原子は熱エネルギーを急速に失い、再び固体状態に凝縮し、表面に付着します。時間の経過とともに、この原子の蓄積により、薄い固体膜が層状に形成されます。

3つの主要コンポーネント

典型的な熱蒸着システムは、連携して機能する3つの不可欠な部分で構成されています。

- 成膜チャンバー: これは、プロセスが発生する密閉された高真空容器であり、ソース材料と基板の両方を収容します。

- 熱管理システム: このシステムには、ソースの加熱要素と、温度を調整し凝縮を促進するための基板の冷却機構が含まれることがよくあります。

- コントローラー: 制御ユニットは、再現性が高く高品質な結果を保証するために、真空度、温度、成膜時間など、すべての重要な要素を監視および調整します。

文脈における熱蒸着の位置づけ:PVD vs. CVD

「気相成長」という用語は広範です。熱蒸着がどこに位置するかを理解することは、情報に基づいた技術的な決定を下すために不可欠です。主な違いは、物理的な方法と化学的な方法との間にあります。

物理気相成長(PVD)

PVDは、化学反応なしに材料がソースから基板へ物理的に移動する一連のプロセスのことです。鍋から水が蒸発し、冷たい窓に露として凝縮する様子を想像してください。

熱蒸着はPVDの最も単純な形態の1つです。他のPVD技術には、電子ビーム蒸着(電子ビームを使用してソースを加熱する)やスパッタリング(ターゲットにイオンを衝突させて原子を放出させる)などがあります。

化学気相成長(CVD)

CVDは根本的に異なります。このプロセスでは、前駆体ガスが反応チャンバーに導入されます。これらのガスは互いに、または加熱された基板表面と反応し、コーティングとして新しい固体材料を形成します。

主な違いは、PVDが蒸発と凝縮の物理的プロセスであるのに対し、CVDは基板上で新しい化合物が直接生成される化学的プロセスであるという点です。

トレードオフの理解

他の製造プロセスと同様に、熱蒸着には明確な利点と制限があり、それが一部の用途に適しているが、他の用途には適さない理由となっています。

主な利点:シンプルさとコスト

熱蒸着の装置は、スパッタリングやCVDなどの他のPVD法に比べて、一般的にシンプルで安価です。これにより、多くの用途にとって非常にアクセスしやすい技術となります。

制限:材料の適合性

このプロセスは、蒸発温度が比較的低い材料に最適です。融点が非常に高い材料や、加熱すると分解する化合物は、この技術の候補としては適していません。

制限:線視線カバレッジ

蒸気はソースから基板へ直線的に移動するため、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングすることは困難です。

目標に応じた適切な選択

適切な成膜技術の選択は、材料、基板の形状、および目的の膜特性に完全に依存します。

- 主な焦点が、単純な材料(アルミニウムや金など)の費用対効果の高いコーティングである場合: 熱蒸着は、そのシンプルさから、優れた効率的な選択肢です。

- 主な焦点が高融点材料のコーティングや特定の合金の作成である場合: より高エネルギーのソースを使用する電子ビーム蒸着やスパッタリングなどの他のPVD法を検討する必要があります。

- 主な焦点が、複雑な3D部品への非常に均一な膜のコーティングや、特定の化合物(窒化ケイ素など)の成膜である場合: 非線視線的な性質と反応プロセスにより、化学気相成長(CVD)の方がより適切な技術となります。

その基本原理と薄膜技術のより広い領域における位置づけを理解することで、幅広い用途で熱蒸着を効果的に活用することができます。

要約表:

| 側面 | 熱蒸着 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主要メカニズム | 真空下での直接加熱と蒸発 |

| 最適な用途 | 低融点材料(例:アルミニウム、金) |

| コスト | 装置および運用コストが低い |

| 制限事項 | 線視線コーティング。複雑な3D形状には不向き |

精密な薄膜コーティングで研究室の能力を高める準備はできていますか? KINTEKは、熱蒸着およびその他のPVDプロセス向けの信頼性の高いラボ機器と消耗品の提供を専門としています。当社のソリューションは、均一で高品質な膜を効率的かつ費用対効果の高い方法で実現するのに役立ちます。お客様固有のアプリケーションのニーズについてご相談いただき、研究および生産目標をどのようにサポートできるかをご確認いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 真空コールドトラップ直接コールドトラップチラー

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機