熱蒸着は、その核となる部分で、極めて薄い材料膜を作成するために使用される物理蒸着(PVD)プロセスです。この技術は、高真空チャンバー内で純粋な金属などのソース材料を加熱し、蒸発させることを含みます。この蒸気はその後、移動してより低温の表面(基板)上に凝縮し、固体の超薄膜を形成します。

熱蒸着は薄膜を作成するための最も単純で直接的な方法の一つですが、その成功は自動ではありません。最終的な層の品質と均一性は、真空環境、加熱速度、および基板条件の精密な制御に大きく依存します。

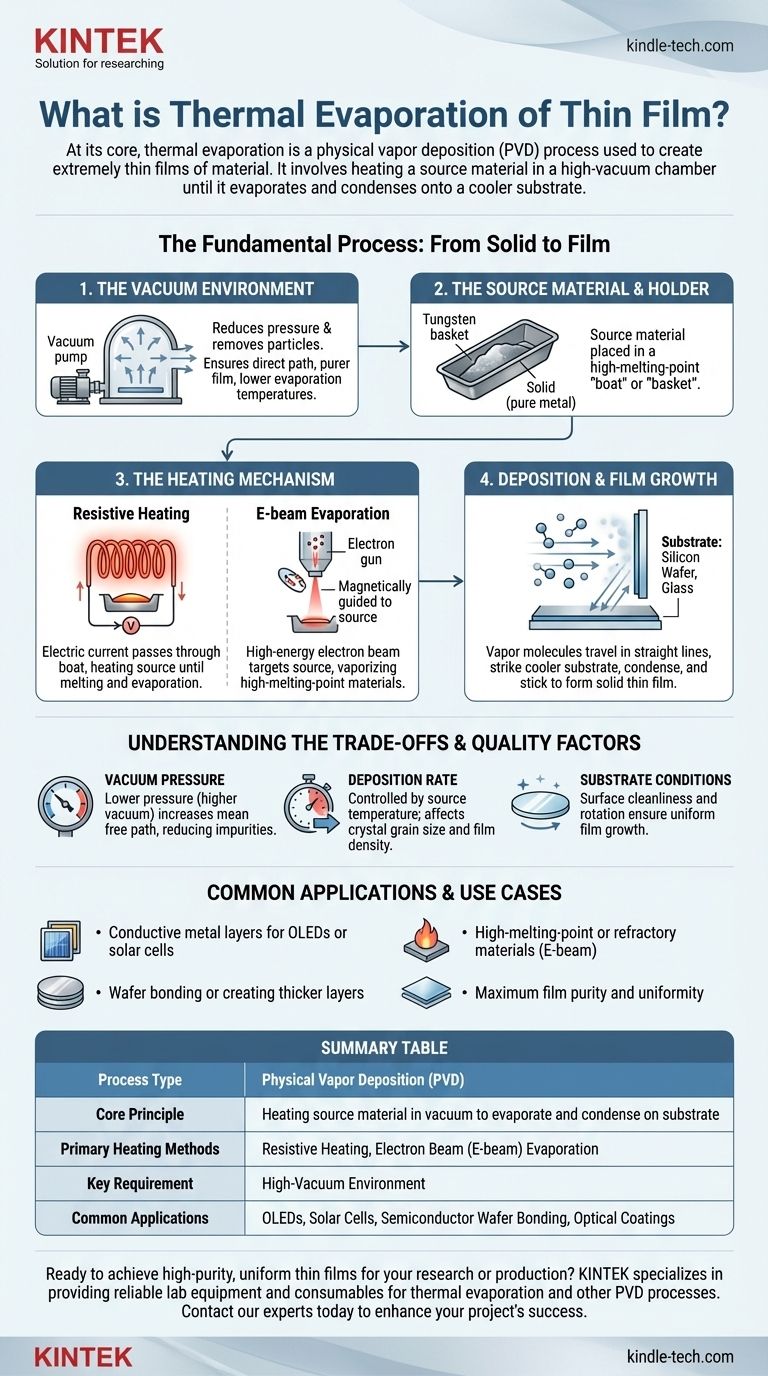

基本的なプロセス:固体から膜へ

熱蒸着を理解するためには、その主要な構成要素と段階に分解して考えるのが最善です。プロセス全体は、高真空下の密閉されたチャンバー内で発生します。

真空環境

高真空は最も重要な要素です。これには2つの目的があります。圧力を下げることで材料がより低い温度で蒸発できるようにすることと、空気やその他の粒子を除去することです。これにより、蒸発した材料が他の分子と衝突することなく基板に直接到達し、汚染を防ぎ、より純粋な膜を確実に形成します。

ソース材料とホルダー

成膜される材料(しばしばソースと呼ばれる)は容器に入れられます。このホルダーは通常、「ボート」または「バスケット」と呼ばれ、タングステンなどの非常に高い融点を持つ材料で作られています。

加熱メカニズム

ソース材料はガス(蒸気)に変わるまで加熱されます。これは、使用される特定の熱蒸着の種類を定義する2つの主要な方法のいずれかで達成されます。

成膜と膜の成長

気化すると、ソース材料からの分子は真空を直線的に移動します。それらがより低温の基板(シリコンウェーハ、ガラス、プラスチックなど)に衝突すると、急速に冷却され、凝縮し、表面に付着して、層ごとに積み重なって固体の薄膜を形成します。

熱蒸着の主要な種類

原理は同じですが、ソース材料を加熱する方法によって重要な区別が生まれます。

抵抗加熱

これは、最も一般的で簡単な熱蒸着の形式です。電流がソース材料を保持する抵抗性のボートまたはコイルを通過します。ボートが加熱され、その熱エネルギーがソースに伝達され、溶融して蒸発します。

電子ビーム(E-beam)蒸着

非常に高い融点を持つ材料の場合、抵抗加熱では不十分な場合があります。E-beam蒸着では、高エネルギーの電子ビームが「電子銃」から発射され、磁気的に誘導されてソース材料に衝突します。この強烈で集中的なエネルギーが局所的な加熱と蒸発を引き起こします。

トレードオフと品質要因の理解

熱蒸着の単純さはその最大の強みですが、いくつかの要因が結果に劇的な影響を与える可能性があります。高品質の膜を達成するには、プロセス変数を慎重に管理する必要があります。

真空圧力の重要な役割

低い圧力(より高い真空)はほとんどの場合、より優れています。これにより、平均自由行程(蒸気分子が他のものに衝突するまでに移動できる平均距離)が増加します。これは、基板へのより直接的な経路と、最終的な膜中の不純物の減少につながります。

成膜速度の影響

ソース材料が蒸発する速度は、膜の構造に影響を与えます。この速度はソースの温度によって制御されます。異なる速度は、結晶粒径と膜密度に影響を与える可能性があります。

基板の条件と均一性

基板の状態は最も重要です。粗いまたは不潔な表面は、不均一な膜の成長につながる可能性があります。より広い領域にわたって均一なコーティングを確保するために、成膜プロセス中に基板が回転されることがよくあります。

一般的な応用と使用例

熱蒸着は、先進的なエレクトロニクスや材料の製造における基本的な技術です。その応用は広範囲にわたり、特定の材料層の必要性に基づいて選択されます。

- OLEDや太陽電池用の導電性金属層の作成が主な焦点である場合:熱蒸着は、これらのデバイスが必要とする薄い金属接点を成膜するための標準的で費用対効果の高い方法です。

- 高融点材料や難燃性材料の成膜が主な焦点である場合:E-beam蒸着は優れた選択肢です。その集中的なエネルギーは、抵抗性ボートでは加熱不可能な材料を気化させることができます。

- ウェーハボンディングやより厚い層の作成が主な焦点である場合:この技術は、半導体ウェーハを結合するために使用されるインジウムのような材料のより厚い層を成膜するのに適しています。

- 最大限の膜の純度と均一性を確保することが主な焦点である場合:高真空システム、クリーンな基板、および成膜中の基板回転メカニズムを優先する必要があります。

最終的に、熱蒸着を習得することは、これらの基本的な物理原理を理解し、正確に制御して、原子層を一つずつ積み重ねて材料を構築することにかかっています。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 核心原理 | 真空中でソース材料を加熱し、蒸発させて基板上に凝縮させる。 |

| 主要な加熱方法 | 抵抗加熱、電子ビーム(E-beam)蒸着 |

| 主要な要件 | 高真空環境 |

| 一般的な応用 | OLED、太陽電池、半導体ウェーハボンディング、光学コーティング |

研究や生産のために、高純度で均一な薄膜を実現する準備はできていますか? KINTEKは、熱蒸着やその他のPVDプロセス用の信頼性の高い実験装置と消耗品を提供することに特化しています。当社の専門知識により、導電性金属、高融点材料などを成膜するための適切なソリューションを確実に入手できます。今すぐ専門家にお問い合わせください。お客様のラボの薄膜成膜ニーズをサポートし、プロジェクトの成功をどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 実験室用卓上循環式真空ポンプ