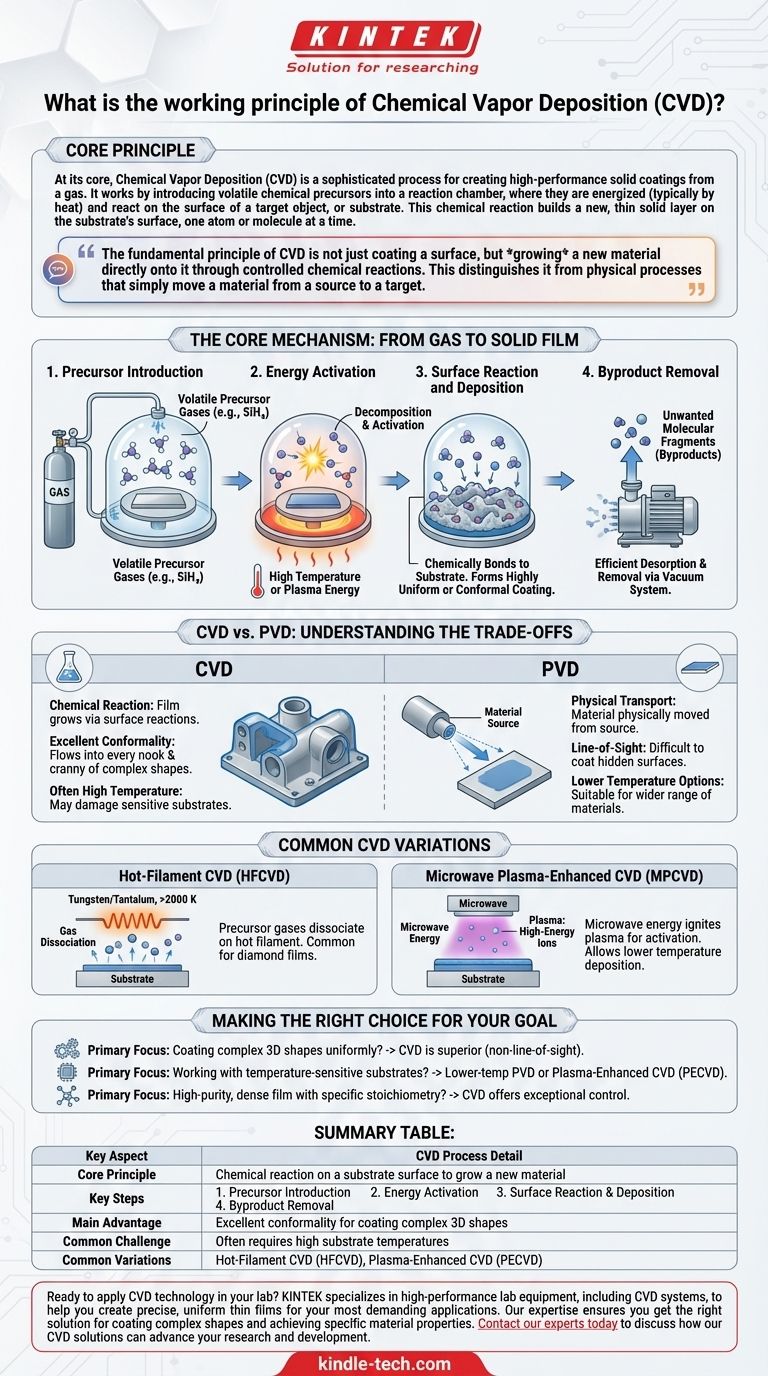

化学気相成長法(CVD)は、その核心において、ガスから高性能な固体コーティングを生成するための洗練されたプロセスです。 これは、揮発性の化学前駆体を反応チャンバーに導入し、そこでエネルギーを与えられ(通常は熱によって)、ターゲットオブジェクト、つまり基板の表面で反応することによって機能します。この化学反応により、基板の表面に新しい薄い固体層が、原子または分子が一つずつ積み重なるように形成されます。

CVDの基本的な原理は、単に表面をコーティングするだけでなく、制御された化学反応を通じて新しい材料を直接表面に成長させることです。この点が、材料を供給源からターゲットに単に移動させる物理プロセスとは異なります。

核心メカニズム:ガスから固体膜へ

CVDを真に理解するためには、それを一連の明確なステップに分解する必要があります。各ステップは、高品質で均一な薄膜を形成するために不可欠です。

ステップ1:前駆体の導入

プロセスは、1つまたは複数の揮発性前駆体ガスを反応チャンバーに注入することから始まります。このチャンバーはしばしば真空状態に保たれます。これらの前駆体は、最終的なコーティングに必要な特定の化学元素を含むガス状分子です。

例えば、シリコンを堆積させるには、シラン(SiH₄)のようなガスが使用されることがあります。より複雑な材料の場合、有機金属化合物が一般的です。

ステップ2:エネルギー活性化

前駆体ガスは単独では反応しません。外部のエネルギー源によって活性化される必要があります。最も一般的な方法は、基板を特定の反応温度まで加熱することです。

この熱エネルギーにより、前駆体ガス分子が分解またはより反応性の高い化学種に分解されます。熱フィラメントやマイクロ波プラズマの使用など、他の方法でもこの活性化エネルギーを供給できます。

ステップ3:表面反応と堆積

反応性のガス種は、熱い基板表面に吸着、つまり付着します。そこに到達すると、表面や互いに化学反応を起こします。

これらの反応により、基板に化学的に結合する安定した固体材料が形成されます。このプロセスは露出した表面全体で発生し、膜が層ごとに構築され、非常に均一な、またはコンフォーマルなコーティングが形成されます。

ステップ4:副生成物の除去

化学反応はしばしば、副生成物として知られる不要な分子断片を生成します。クリーンな膜を形成するためには、これらの副生成物を表面から効率的に脱着させ、真空システムによってチャンバーから除去する必要があります。

トレードオフの理解:CVD vs. PVD

CVDはしばしば物理気相成長法(PVD)と比較されます。それらの違いを理解することは、CVDの独自の強みと弱みを評価する上で重要です。

化学反応 vs. 物理的輸送

決定的な違いは、CVDが化学プロセスであるのに対し、PVDは物理プロセスであるという点です。

CVDでは、コーティングは基板上での反応によって形成される新しい材料です。PVD(スパッタリングや蒸着など)では、材料源が物理的に吹き飛ばされたり、沸騰させられて原子の蒸気になり、それが直線的な経路で移動して基板上に凝縮します。

コーティングのコンフォーマリティ

CVDは、複雑な部品のあらゆる隙間に流れ込むことができるガスに依存するため、複雑な3D形状に非常に均一なコーティングを生成するのに優れています。

PVDは直線的なプロセスであるため、複雑な部品操作なしに、隠れた表面や深い溝の内側をコーティングすることは困難です。

温度と材料の制限

従来のCVDプロセスでは、化学反応を促進するために非常に高い基板温度(数百または数千℃)が必要となることがよくあります。これにより、プラスチックや特定の金属合金のような温度に敏感な基板が損傷したり、変化したりする可能性があります。

PVDは、より低い温度で実行できることが多く、より広範囲の材料に適しています。

一般的なCVDのバリエーション

CVDの基本原理は、活性化エネルギーの供給方法を変えることで応用できます。これにより、いくつかの特殊な技術が生まれました。

熱フィラメントCVD(HFCVD)

HFCVDでは、タングステンやタンタルなどの耐火金属製の金属フィラメントが2000K以上に加熱されます。前駆体ガスがこの非常に熱いフィラメントを通過する際に解離し、堆積に必要な反応種が生成されます。

この方法はダイヤモンド膜の成長に一般的ですが、フィラメント自体が時間とともに劣化するという大きな欠点があります。

マイクロ波プラズマCVD(MPCVD)

この技術は、マイクロ波エネルギーを使用して前駆体ガスをプラズマ(イオンと反応性分子断片を含む高エネルギー状態の物質)に着火させます。

プラズマは反応の活性化エネルギーを提供し、多くの場合、より低い全体的なガス温度で堆積を可能にします。これにより、より温度に敏感な材料をコーティングするための貴重な方法となります。

目標に合った適切な選択

堆積方法を選択するには、プロセスの能力を主要な目的に合わせる必要があります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: CVDは、その非直線的な気相性質のため、しばしば優れた選択肢となります。

- 温度に敏感な基板を扱うことが主な焦点である場合: 低温PVDプロセスまたは特殊なプラズマCVD(PECVD)が、おそらく必要なアプローチとなるでしょう。

- 特定の化学量論を持つ高純度で緻密な膜を作成することが主な焦点である場合: CVDは、前駆体ガスの精密な管理を通じて、最終材料の化学的性質を卓越した制御で実現します。

最終的に、堆積の基本原理を理解することで、目的の材料特性を最も効果的に達成する技術を選択できるようになります。

要約表:

| 主要な側面 | CVDプロセスの詳細 |

|---|---|

| 核心原理 | 基板表面での化学反応による新しい材料の成長 |

| 主要なステップ | 1. 前駆体の導入 2. エネルギー活性化 3. 表面反応と堆積 4. 副生成物の除去 |

| 主な利点 | 複雑な3D形状のコーティングにおける優れたコンフォーマリティ |

| 一般的な課題 | しばしば高い基板温度を必要とする |

| 一般的なバリエーション | 熱フィラメントCVD(HFCVD)、プラズマCVD(PECVD) |

研究室でCVD技術を応用する準備はできていますか?

KINTEKは、最も要求の厳しいアプリケーション向けに、精密で均一な薄膜を作成するためのCVDシステムを含む高性能ラボ機器を専門としています。当社の専門知識により、複雑な形状のコーティングや特定の材料特性の達成に最適なソリューションを提供します。

今すぐ当社の専門家にご連絡ください。当社のCVDソリューションがお客様の研究開発をどのように進展させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 物理気相成長(PVD)の利点は何ですか?優れた薄膜コーティングを実現

- グラフェン製造におけるCVDプロセスでの触媒使用の潜在的な合併症は何ですか?炭素溶解度の習得

- 化学蒸着と物理蒸着の違いは何ですか?PVD vs. CVD 薄膜ガイド

- 化学浴析出法は他に何と呼ばれますか?化学溶液析出法ガイド

- 半導体産業における成膜システムとは?現代のマイクロチップのマスタービルダー

- ダイヤモンドライクカーボンコーティングの厚さはどのくらいですか?性能のための重要なバランス

- 大規模ダイヤモンド合成の新しい潜在的な方法は提案されていますか?低圧相転移を探る

- 物理気相成長(PVD)の方法とは?PVDコーティング技術とプロセスのガイド