実験室環境において、粉砕は固体材料をより小さく均一な粒子に分解するための基本的なプロセスです。これは、粉砕機を使用して機械的な力を加え、材料の内部結合を克服し、その粒子のサイズ、形状、分布を変化させることによって達成されます。硬い鉱物や医薬品から柔らかい植物組織や繊維質の食品まで、非常に幅広い材料に使用されます。

粉砕の核心的な目的は、単に物を小さくすることではなく、正確で再現性のある分析のためにサンプルを準備することです。微細で均質な粉末を作成することにより、測定のために採取されたごく一部のサンプルが、元のサンプル全体を真に代表していることを保証します。

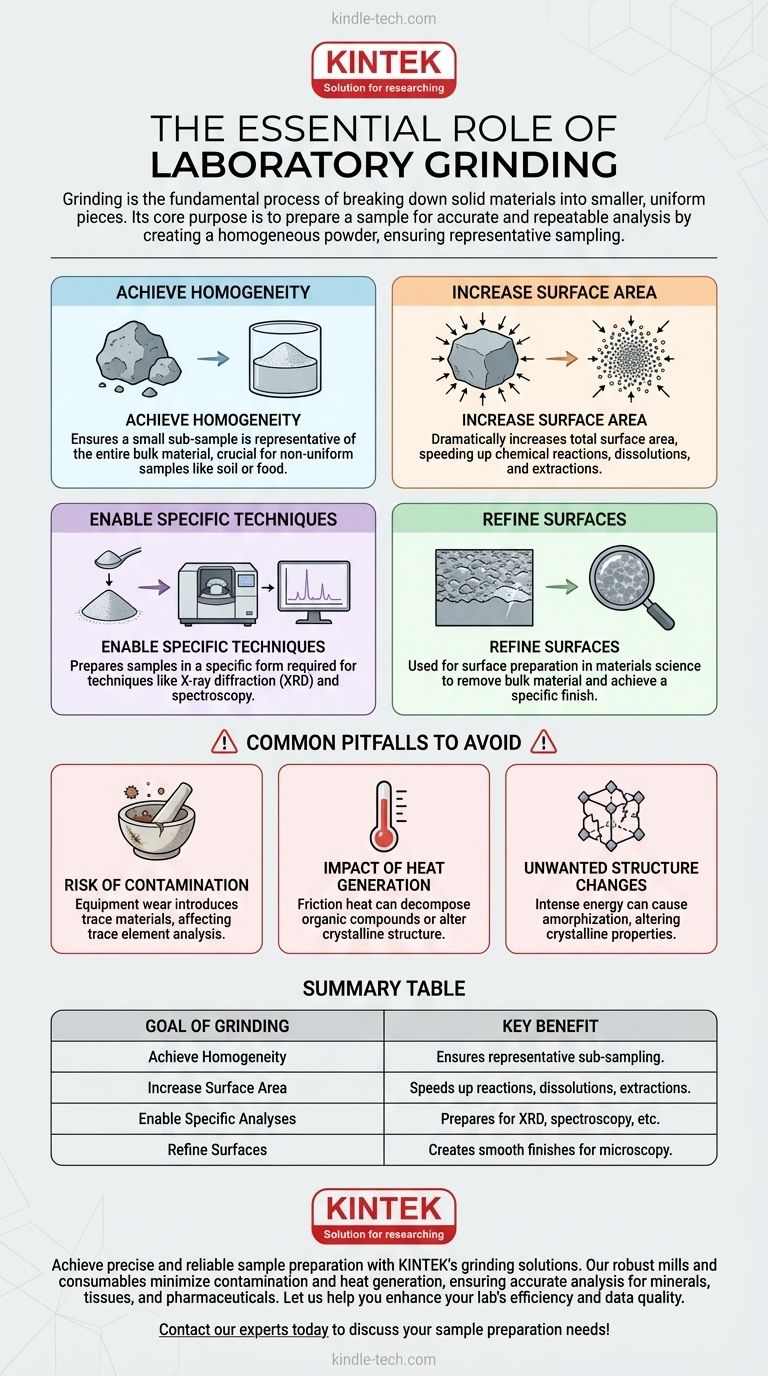

実験室での粉砕の主な目標

粉砕は、その後の分析の質を直接可能にするか向上させる重要な準備ステップです。具体的な目標は、材料と意図された実験によって異なります。

サンプルの均質性の達成

土壌から食品に至るまで、多くのサンプルは本質的に不均一です。テストのために小さな断片を採取しても、全体を正確に反映しません。

サンプル全体を粉砕して微粉末にすることで、均質な混合物が作成されます。これにより、分析のために採取されたあらゆるサブサンプルが元のサンプルと同じ組成を持つことが保証され、信頼性が高く再現性のある結果を得るために不可欠です。

反応表面積の増加

化学反応、溶解、抽出は材料の表面で起こります。大きく固い塊は、その質量に対して比較的表面積が小さいです。

同じ塊を微粉末に粉砕することにより、総表面積が劇的に増加します。これにより、溶媒や反応物がより多くの材料に同時にアクセスできるようになり、より速く、より完全な反応や抽出が可能になります。

特定の分析技術の実現

多くの最新の分析機器は、正しく機能するためにサンプルが特定の物理的形態であることを要求します。

X線回折(XRD)や特定の種類の分光法などの技術では、明確なシグナルを生成するために微細で均一な粉末が必要です。不適切なサンプル調製は、不正確または解釈不能なデータにつながる可能性があります。

検査のための表面の研磨

材料科学や冶金学などの分野では、粉砕は異なる目的、すなわち表面処理に使用されます。

バルク材料を除去し、表面を平滑にし、特定の仕上げを実現するために使用されます。これは、顕微鏡下で材料の微細構造を調べる前の重要なステップです。

避けるべき一般的な落とし穴

粉砕プロセスは不可欠ですが、注意深く管理しないとエラーを引き起こす可能性があります。これらのトレードオフを理解することが、信頼できるデータを生成するための鍵となります。

汚染のリスク

粉砕装置(ボウル、ボール、またはブレード)は、動作中に摩耗する可能性があります。これにより、装置の材料(例:鋼、超硬タングステン、めのう)の微量がサンプルに混入する可能性があります。

この交差汚染は、特に微量元素分析を行う場合、ごくわずかな不純物でも結果を歪める可能性があるため、大きな懸念事項となります。

発熱の影響

粉砕に伴う摩擦はかなりの熱を発生させます。これは熱に敏感なサンプルにとって問題となる可能性があります。

過度の熱は、有機化合物の分解、揮発性成分の蒸発、または材料の結晶構造の変化を引き起こす可能性があります。これはサンプルを元の状態から変化させ、不正確な分析結果につながります。

材料構造の意図しない変化

粉砕の激しい機械的エネルギーは、単に粒子サイズを減らす以上のことを行う可能性があります。

一部の結晶性材料では、このプロセスにより結晶格子が損傷する可能性があり、これは非晶質化として知られる現象です。もしあなたの目標が材料の結晶構造を研究することであれば、これは制御しなければならない望ましくない人工物です。

目標に合った適切な選択をする

サンプルの「正しい」粉砕方法は、最終的な目的に完全に依存します。

- もしあなたの主な焦点が正確な化学分析である場合: あなたの目標は、採取するサブサンプルがバルク材料と同一であるように、完全に均質な粉末を作成することです。

- もしあなたの主な焦点が反応や抽出を加速することである場合: あなたの目標は、材料を可能な限り微細かつ均一に粉砕することで表面積を最大化することです。

- もしあなたの主な焦点が材料の結晶構造を研究することである場合: あなたの目標は、結晶特性を変化させることを避けるために、最小限のエネルギーで粒子サイズを減らすことです。

結局のところ、実験室での粉砕を習得することは、正確で意味のあるデータを引き出すためにサンプルの物理的特性を正確に制御することなのです。

要約表:

| 粉砕の目的 | 主な利点 |

|---|---|

| 均質性の達成 | 採取した少量のサブサンプルがバルク材料全体を代表することを保証する。 |

| 表面積の増加 | 化学反応、溶解、抽出を加速する。 |

| 特定の分析の実現 | XRDや分光法などの技術のためにサンプルを準備する。 |

| 表面の研磨 | 材料科学における顕微鏡検査のために滑らかな仕上げを作成する。 |

KINTEKの粉砕ソリューションで、正確で信頼性の高いサンプル調製を実現しましょう。

ラボ機器の専門家であるKINTEKは、汚染と発熱を最小限に抑えるように設計された堅牢なミルと消耗品を提供し、サンプルが分析のために正確に調製されることを保証します。硬い鉱物、柔らかい組織、医薬品のいずれを処理する場合でも、当社の製品は特定の用途に必要な均質性と粒子サイズを達成するのに役立ちます。

ラボの効率とデータの質を向上させるお手伝いをさせてください。サンプル調製に関するご相談は今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 実験室用ミニプラネタリーボールミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- 実験室用試験ふるいおよびふるい機

- 実験材料・分析用金属顕微鏡試料作製機

よくある質問

- MAX相を粉砕する際に瑪瑙製の乳鉢と乳棒が好まれるのはなぜですか?サンプルの純度と汚染ゼロを確保

- 少量サンプルに最も効果的な粉砕方法はどれですか?貴重な材料の収量と完全性を最大化する

- 粉砕の目的とは何ですか?素材の持つ可能性を最大限に引き出す

- 粉砕に使用される実験装置の名称は何ですか?サンプルに適切なミルを選びましょう

- Ni-Al2O3-TiO2複合粉末におけるボールミルの役割は何ですか?機械的活性化と均一性をマスターする

- 耐火性の高いHEAにおいて、粉砕またはボールミル装置を用いた長時間処理が必要なのはなぜですか?薄膜品質の確保

- 高圧ホモジナイザーが複数サイクルで利用されるのはなぜですか?グラフェン剥離と品質の向上

- Na3FePO4CO3合成に3mmジルコニア研磨ボールが選ばれるのはなぜですか?エネルギーと純度を最適化する