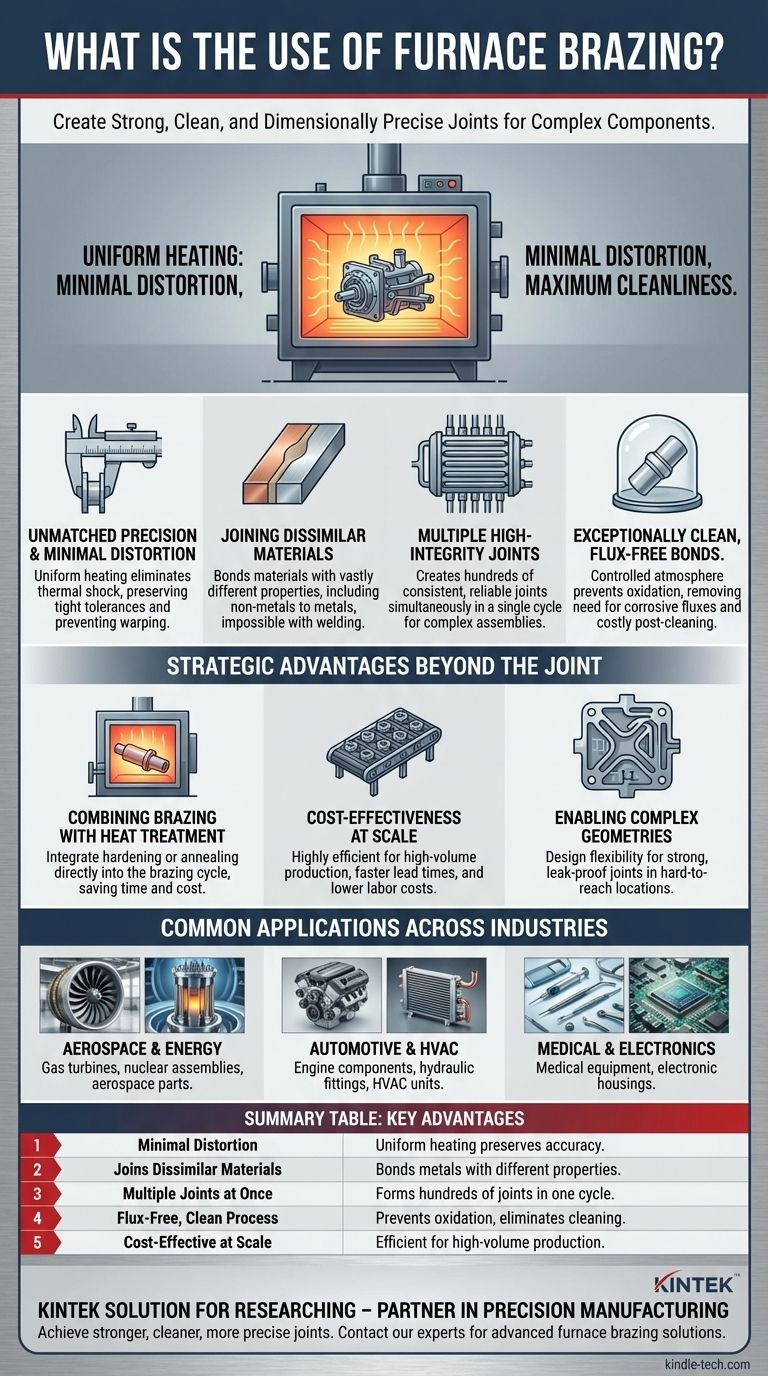

要するに、炉中ろう付けは、特に異種材料を接合する場合や、一度に多数の接合部を作成する場合に、複雑な部品に対して、強固でクリーン、かつ寸法精度の高い接合部を作成するために使用されます。これは、航空宇宙、自動車から医療、エレクトロニクスに至るまでの産業で重要な部品を製造するために不可欠な、高い完全性を持つ金属接合プロセスです。

エンジニアが炉中ろう付けを選択する主な理由は、単に部品を接合するだけでなく、熱による歪みを最小限に抑え、清浄度を最大限に高めて接合することです。溶接が材料を歪ませる場合や、数百の接合部を持つ複雑なアセンブリを高い信頼性で同時に形成する必要がある場合に、その真価を発揮します。

複雑なアセンブリにおいて炉中ろう付けが優れている理由

炉中ろう付けは、溶接などの他の接合方法の限界が設計や性能の障壁となる場合に選択されます。その利点は、炉自体の制御された環境に由来します。

比類のない精度と最小限の歪み

アセンブリ全体が炉内でゆっくりと均一に加熱・冷却されます。これにより、溶接に伴う局所的な熱衝撃が排除され、反りや歪みのリスクが大幅に低減されます。

このプロセスにより、厳しい公差を持つアセンブリが寸法精度を維持することが保証され、これは高性能部品にとって極めて重要です。

異種材料および「溶接不能な」材料の接合

炉中ろう付けでは、接合される母材よりも融点の低いフィラーメタルを使用します。

この根本的な違いにより、銅と鋼、あるいは非金属と金属など、著しく異なる特性を持つ材料を接合することが可能になります。これは、従来の溶接では不可能な作業であることがよくあります。

一度に複数の高完全性接合部の作成

主な利点の1つは、単一のサイクルで1つの接合部または数百の接合部を作成できることです。

これにより、熱交換器やチューブアセンブリなどの複雑な設計において、各接合部が同時に形成され、部品全体で一貫した品質が保証されるため、非常に効率的です。

極めてクリーンでフラックスフリーの接合

このプロセスは通常、真空や不活性ガスなどの制御された雰囲気下で行われるため、酸化を防ぎます。

これにより、他のろう付けやはんだ付け方法で使用される腐食性のフラックスが不要になり、よりクリーンな接合部が得られ、コストのかかる後処理洗浄の必要性がなくなります。

接合部を超えた戦略的利点

炉中ろう付けの利点は、物理的な接合部を超えて、製造ワークフロー全体に影響を与え、新しい設計の可能性を可能にすることがよくあります。

ろう付けと熱処理の組み合わせ

炉の制御された熱サイクルは、他のタスクを実行するように設計できます。

焼き入れや焼きなましなどのプロセスを、ろう付けサイクルに直接統合できます。この統合により、個別の製造工程が不要になり、時間、エネルギー、コストを大幅に節約できます。

スケールメリットによるコスト効率

初期設備は高価になる可能性がありますが、炉中ろう付けは大量生産において非常にコスト効率が高いです。

このプロセスでは一度に多数の部品をバッチ処理でき、通常、手動溶接よりも専門的なオペレーターのスキルを必要としないため、リードタイムが短縮され、人件費が削減されます。

複雑な形状の実現

炉中ろう付けは、そうでなければ非現実的または不可能な複雑な部品を設計するための柔軟性をエンジニアに提供します。このプロセスは、到達困難な内部箇所での強固で漏れのない接合部の作成をサポートします。

産業を横断する一般的な用途

炉中ろう付けの独自の利点により、要求の厳しい幅広い用途で頼りになるソリューションとなっています。

航空宇宙およびエネルギー

炉中ろう付けは、産業用ガスタービン部品、原子力アセンブリ、航空宇宙部品など、極限状態に耐える必要のあるコンポーネントの作成に不可欠です。これらの用途では、信頼性と強度が最も重要です。

自動車およびHVAC

大量生産においては、自動車エンジン部品、油圧継手、HVAC熱交換器などの部品に使用されます。このプロセスは、強固で漏れのない接合部を繰り返し、経済的に提供します。

医療およびエレクトロニクス

炉中ろう付けの清浄度と精度は、医療機器や科学機器に最適です。また、歪みなく異種材料を接合することが重要な電子機器やハウジングにも使用されます。

炉中ろう付けを選択すべき時

炉中ろう付けを使用する決定は、コンポーネントの特定の要求と生産目標によって導かれるべきです。

- 主な焦点が精度と最小限の歪みである場合: 炉中ろう付けの均一な加熱は、デリケートまたは複雑なアセンブリの厳しい公差を維持するのに優れています。

- 主な焦点が異種材料の接合である場合: このプロセスは、鋼と銅、または金属とセラミックスなど、溶接できない材料を接合するための比類のない柔軟性を提供します。

- 主な焦点が複雑なアセンブリまたは大量生産である場合: 一度に数百のクリーンな接合部を作成できる能力により、複雑な設計や大量生産において非常に効率的でコスト効率が高くなります。

最終的に、炉中ろう付けを選択することは、接合部の完全性、寸法精度、および製造効率を優先するための戦略的な決定です。

要約表:

| 主な利点 | 主な恩恵 |

|---|---|

| 歪みの最小化 | 均一な加熱により複雑な部品の寸法精度が保持される。 |

| 異種材料の接合 | 特性が大きく異なる金属(例:鋼と銅)を接合する。 |

| 一度に複数の接合部 | 単一サイクルで数百の高完全性接合部を同時に形成する。 |

| フラックスフリーでクリーンなプロセス | 制御された雰囲気が酸化を防ぎ、後洗浄が不要になる。 |

| スケールメリットによるコスト効率 | 大量生産に非常に効率的で、人件費を削減する。 |

重要なコンポーネントに対して、より強固で、よりクリーンで、より精密な接合部を実現する準備はできていますか?

KINTEKでは、この精密なプロセスをサポートするために必要な高度な炉中ろう付けソリューションと高品質のラボ機器の提供を専門としています。航空宇宙用途での異種材料の接合であれ、自動車部品の大量生産であれ、当社の専門知識により、お客様のアセンブリが最高の完全性と性能基準を満たすことを保証します。

KINTEKを精密製造におけるパートナーにしてください。当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の生産ラインをどのように向上させるかをご相談ください。

ビジュアルガイド

関連製品

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用石英管炉 アルミナチューブ付き管状炉

- モリブデン真空熱処理炉

- 2200℃ グラファイト真空熱処理炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉