製造業において、金型ツーリングとは、溶融プラスチックなどの材料を特定の反復可能な部品の形状に成形するために使用される、特注の金属製器具を指します。これは射出成形などのプロセスの心臓部であり、最終製品のジオメトリのネガティブ(凹部)を形成する、精密に機械加工されたコンポーネント、主にコアとキャビティで構成されています。ツーリングとは、金型そのものだけでなく、大量生産を可能にするエンジニアリングされたシステム全体を指します。

把握すべき中心的な概念は、金型ツーリングは使い捨てのアイテムではなく、恒久的な製造資産であるということです。鋼鉄やアルミニウムから機械加工されたこのツールの精度と品質は、それから製造されるすべての部品の品質、一貫性、およびコストを直接決定します。

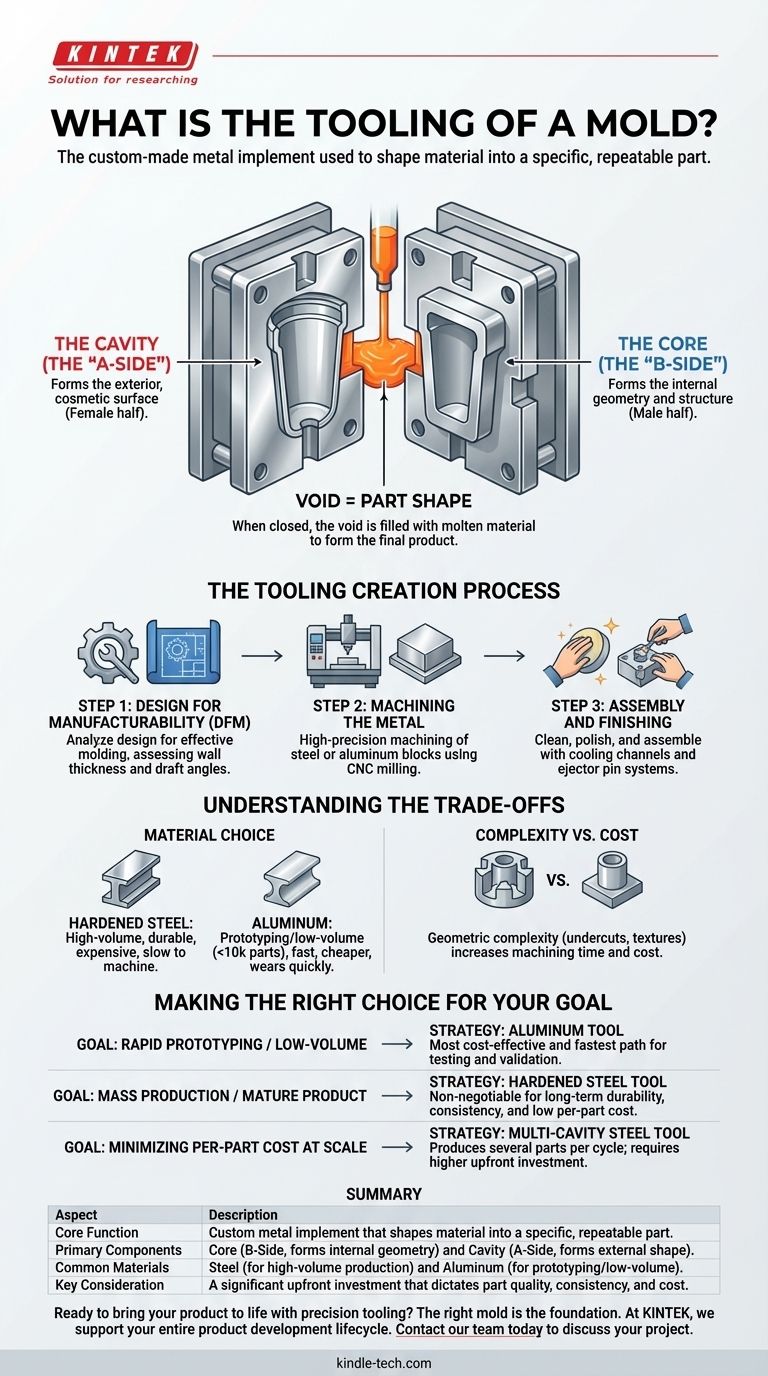

金型ツールの分解:コアコンポーネント

金型ツールは、最も基本的なレベルでは、所望の製品の形状の中空スペースを作るために完璧に嵌合するように設計された2つの部分からなるシステムです。

キャビティ(「A面」)

キャビティは金型の固定側です。通常、部品の外側の外観表面を形成し、ツールの「メス側」と見なされます。

ゼリー型(プルコギ)の外殻のようなものだと考えてください。最終的な外部形状を定義します。

コア(「B面」)

コアは金型の可動側です。キャビティの内側にはまり込み、部品の内部ジオメトリと構造を形成します。これはツールの「オス側」です。

プラスチックカップのような部品では、コアは、あなたが飲むための空洞を作る金属のブロックになります。

それらが連携する方法

射出成形機が閉じると、コアとキャビティが非常に高い圧力下で押し付けられます。これら2つの半分の間の空隙が、部品の形状になります。

その後、溶融プラスチックがこの空隙に注入されます。冷えて固まると、金型が開き、完成した部品が排出されます。

ツーリングの作成プロセス

「ツーリング」とは、製品開発における重要な段階である、金型自体の設計と製造プロセスも指します。

ステップ1:製造容易性設計(DFM)

金属を切削する前に、部品の設計が成形可能であることを確認するために分析されます。エンジニアは、肉厚、抜き勾配(排出を容易にするためのテーパー)、材料の流れなどの要因を評価します。

ステップ2:金属の機械加工

最終設計に基づき、工業グレードの鋼鉄またはアルミニウムの大きなブロックがコアとキャビティに機械加工されます。これは、CNC(コンピュータ数値制御)フライス加工などの技術を使用した非常に精密なプロセスです。

ステップ3:組み立てと仕上げ

機械加工されたコアとキャビティは洗浄され、所望の表面仕上げに研磨され、完全な金型ベースに組み立てられます。この組み立てには、冷却チャネルや部品を押し出すためのエジェクタピンシステムなどの重要なサブシステムも含まれます。

トレードオフの理解

ツーリング中に下された決定は、永続的かつ重大な財務的および運用上の結果をもたらします。

材料の選択:鋼鉄 vs. アルミニウム

高容量生産の標準は硬化鋼です。非常に耐久性があり、数百万個の部品を製造できますが、高価であり、機械加工に時間がかかります。

アルミニウムは、プロトタイピングや少量生産(通常10,000個未満)に一般的に選択されます。機械加工ははるかに速く安価ですが、すぐに摩耗します。

複雑性 vs. コスト

部品の幾何学的複雑性は、ツーリングコストの最大の要因です。アンダーカット(機械的なスライドやリフターが必要)や複雑なテクスチャなどの特徴は、機械加工時間とツーリング費用を劇的に増加させます。

初期投資の現実

金型ツーリングは多額の設備投資であり、しばしば数万ドル、あるいは数十万ドルの費用がかかります。この投資により、スケールアップした際の部品単価は非常に低くなりますが、計画を立てる必要がある大きな初期の財政的ハードルとなります。

目標に合った適切な戦略の選択

適切なツーリング戦略の選択は、製造計画とビジネス目標を一致させることです。

- 迅速なプロトタイピングまたは少量生産が主な焦点の場合: アルミニウムツールは、テストと市場投入のための物理的な部品を入手するための最も費用対効果が高く、最速の道を提供します。

- 成熟した製品の大量生産が主な焦点の場合: 長期的な耐久性、一貫性、および低い部品単価を確保するためには、硬化P20またはH13鋼製ツールの投資は交渉の余地がありません。

- スケールアップ時の部品単価の最小化が主な焦点の場合: サイクルごとに複数の部品を生産するマルチキャビティ鋼製ツールが理想的なアプローチですが、より高い初期投資が必要です。

最終的に、ツーリングを単なる一度限りの費用としてではなく、中核となる製造資産として見なすことが、成功し収益性の高い製品のスケーリングの鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| コア機能 | 材料を特定の反復可能な部品の形状に成形する特注の金属製器具。 |

| 主要コンポーネント | コア(B面、内部ジオメトリを形成)とキャビティ(A面、外部形状を形成)。 |

| 一般的な材料 | 鋼鉄(大量生産用)とアルミニウム(プロトタイピング/少量生産用)。 |

| 重要な考慮事項 | 部品の品質、一貫性、コストを決定する多額の初期投資。 |

精密なツーリングであなたの製品を現実にすることに意欲的ですか?

適切な金型は、成功する製造の基盤です。KINTEKでは、プロトタイピングから生産までの製品開発ライフサイクル全体をサポートする実験装置と消耗品の提供を専門としています。

私たちの専門知識を活用して、ツーリング戦略について十分な情報に基づいた意思決定を行ってください。今すぐ当社のチームにご連絡して、プロジェクトのニーズについて話し合い、私たちがどのようにあなたの成功をサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 実験用途向けAssemble Square Labプレスモールド

- 実験用途の脱型不要赤外線プレスモールド

- ラボ用ハイブリッド組織粉砕機

- カスタムPTFEテフロン部品、熱水合成反応器用ポリテトラフルオロエチレンカーボン紙およびカーボンクロスナノ成長メーカー

- 産業用高純度チタン箔・シート