化学気相成長法(CVD)に単一の膜厚というものはありません。 CVD膜の厚さは固有の特性ではなく、高度に制御されたプロセスパラメータであり、単一の原子層(オングストローム)から厚い保護膜(数十マイクロメートル以上)まで、幅広い層を生成できます。この広範な範囲こそが、CVDが非常に多用途で広く使用されている製造技術である理由です。

重要なポイントは、化学気相成長法(CVD)が特定の膜厚によって定義されるのではなく、その卓越した制御性によって定義されるということです。最終的な膜厚は、ナノエレクトロニクスから重厚な保護コーティングまで、プロセスパラメータと目的の用途によって完全に決定される意図的なエンジニアリングの選択です。

CVD膜厚を決定する要因

CVDコーティングの最終的な膜厚は、相互に関連するいくつかのプロセス変数の直接的な結果です。これらの変数を習得することで、特定の性能要件を満たすように膜を精密に設計できます。

プロセス時間の役割

最も単純な要因は時間です。一般に、成膜プロセスをより長く実行すると、より多くの材料が基板上に堆積されるため、より厚い膜が得られます。

前駆体ガス流量の影響

反応チャンバーに供給される前駆体ガスの流量と濃度は、成長速度に直接影響します。反応性ガスの流量が多いほど、一般的に化学反応のための材料が多く供給され、より速い成膜と所定の時間内でのより厚い膜につながります。

温度と圧力の影響

温度と圧力は、化学反応速度を制御するために重要です。高温は反応速度を速め、膜の成長を促進する可能性があります。ただし、最適な条件は、特定の化学物質と目的の膜特性によって大きく異なります。

使用される特定のCVD法

異なる種類のCVDは、異なる結果のために最適化されています。例えば、プラズマCVD(PECVD)は低温で高い成膜速度を達成できますが、原子層堆積(ALD)のような関連技術は、膜を原子層ごとに構築し、超薄膜に対して比類のない精度を提供します。

膜厚によるCVDアプリケーションのスペクトル

CVDは、膜厚を何桁にもわたって制御できるため、信じられないほど多様なアプリケーションで使用できます。

超薄膜(オングストロームからナノメートル)

最も薄い範囲では、CVDは数原子層の厚さしかない膜を作成するために使用されます。このレベルの制御は、マイクロチップのゲート酸化膜や相互接続層を製造するための半導体産業において不可欠です。

薄膜(ナノメートルからマイクロメートル)

これは、多くの産業用途で一般的な範囲です。例としては、切削工具の硬質で耐摩耗性コーティング、レンズの反射防止光学コーティング、電子部品の導電性または絶縁性層などがあります。

厚膜(マイクロメートル以上)

堅牢な保護を必要とするアプリケーションでは、CVDははるかに厚いコーティングを生成できます。これらは、過酷な化学環境での耐食性を提供したり、ジェットエンジンのような高温環境で使用される部品に熱障壁を作成したりするためによく使用されます。

トレードオフの理解

CVDは非常に多用途ですが、目標とする膜厚を選択するには、いくつかの実用的な考慮事項のバランスを取る必要があります。

膜厚とコストおよび時間

関係は単純です。膜が厚いほど、成膜に時間がかかります。これにより、高価な装置の稼働時間と前駆体ガスの消費量が増加し、部品あたりのコストが高くなります。

膜厚と内部応力

膜が厚くなるにつれて、材料内に内部応力が蓄積する可能性があります。適切に管理しないと、この応力はひび割れ、剥離、または層間剥離などの欠陥につながり、コーティングの故障を引き起こす可能性があります。

複雑な形状全体での均一性

CVDは、複雑な表面をコーティングするのに優れた非視線プロセスですが、特に複雑な形状の場合、目標とする膜厚が増加するにつれて、完全に均一な膜厚を達成することがより困難になります。

目標に合った適切な選択をする

最適なCVD膜厚は、アプリケーションのニーズによって完全に決定されます。

- 高度なエレクトロニクスや量子デバイスが主な焦点である場合:CVDの、オングストロームレベルの精度で高純度の超薄膜を生成する能力を活用することになります。

- 機械的摩耗や耐食性が主な焦点である場合:耐久性を確保するために、マイクロメートル範囲のより厚く、より堅牢なコーティングが必要になります。

- 光学的または一般的な電子的特性が主な焦点である場合:性能と製造コストのバランスを取りながら、数十ナノメートルから数マイクロメートルの範囲で作業することになるでしょう。

最終的に、CVDコーティングの膜厚は、あなたが制御する強力な設計パラメータです。

要約表:

| アプリケーションの目標 | 一般的なCVD膜厚範囲 | 主な特徴 |

|---|---|---|

| 高度なエレクトロニクス / 量子デバイス | オングストロームからナノメートル(< 100 nm) | 超薄膜、原子レベルの精度、高純度 |

| 光学コーティング / 一般的なエレクトロニクス | ナノメートルからマイクロメートル(100 nm - 10 µm) | 性能、均一性、コストのバランス |

| 耐摩耗性/耐食性 / 熱障壁 | マイクロメートル以上(> 10 µm) | 過酷な環境向けの厚く、堅牢で耐久性のある膜 |

あなたのプロジェクトに最適なCVDコーティング膜厚を設計する準備はできていますか?

KINTEKでは、精密で信頼性の高い化学気相成長法を実現するために必要なラボ機器と消耗品を提供することに特化しています。あなたの研究が半導体向けの原子レベルの薄膜を必要とするか、産業部品向けの耐久性のある厚膜を必要とするかにかかわらず、当社のソリューションはあなたの特定のラボニーズを満たすように設計されています。

今すぐ当社の専門家にお問い合わせください。CVDプロセス開発をサポートし、優れた結果を得るために膜厚を最適化する方法についてご相談いただけます。

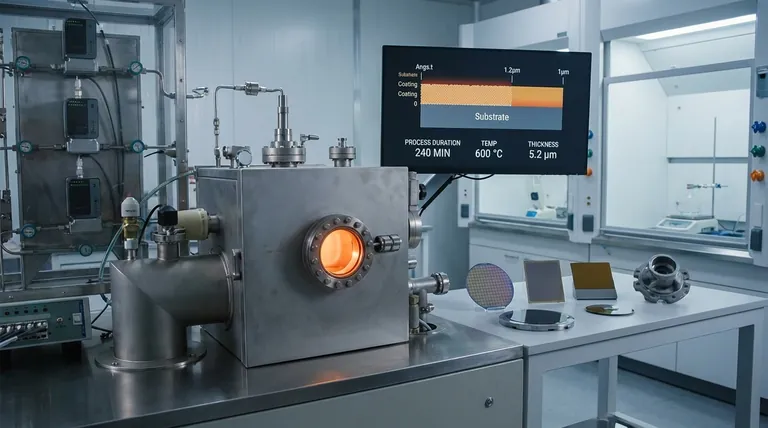

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター