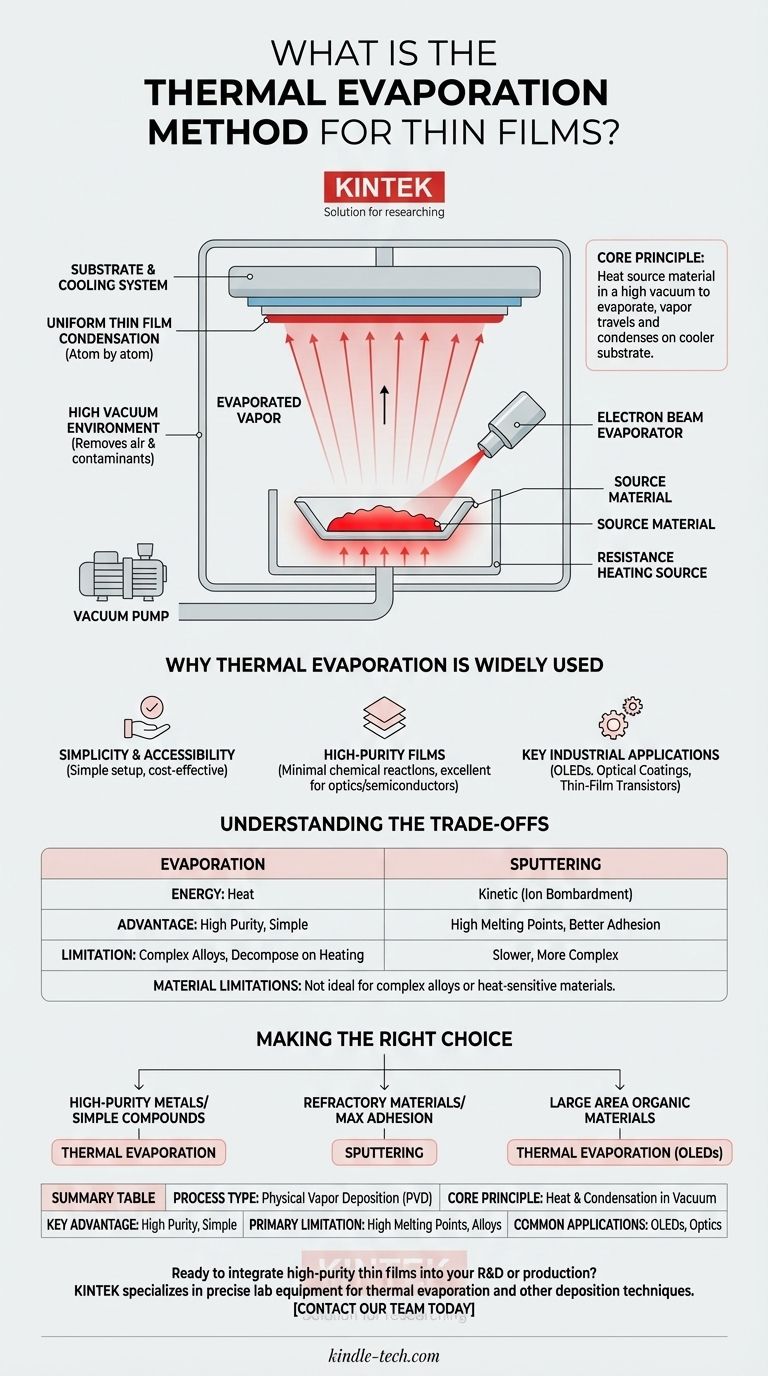

その核心において、熱蒸着は薄膜を生成するために使用される物理蒸着(PVD)法です。このプロセスでは、高真空チャンバー内で原料を加熱し、ガスに蒸発させます。この蒸気は直線的に移動し、より低温の基板上に凝縮して、材料の均一な薄層を原子ごとに積み重ねていきます。

熱蒸着を理解する鍵は、その洗練されたシンプルさです。それは、真空中で加熱と凝縮という基本的な物理学を利用して、現代のエレクトロニクスや光学に不可欠な、信じられないほど薄く、高純度の膜の生成を精密に制御します。

熱蒸着の仕組み

この方法を完全に理解するには、その基本的な構成要素に分解するのが最善です。プロセス全体は、非常に特定の制御された環境を作り出すことに依存しています。

高真空の重要な役割

プロセスは高真空環境下で行われる必要があります。これには主に2つの理由があり、譲歩できません。

第一に、真空は空気やその他のガス分子を除去します。これにより、蒸発した原料原子が基板に向かう途中で何かに衝突するのを防ぎ、クリーンで直接的な経路と均一な堆積を保証します。

第二に、汚染物質を排除します。真空環境は、酸化などの不要な化学反応を防ぎ、堆積する膜が非常に高純度であることを保証します。

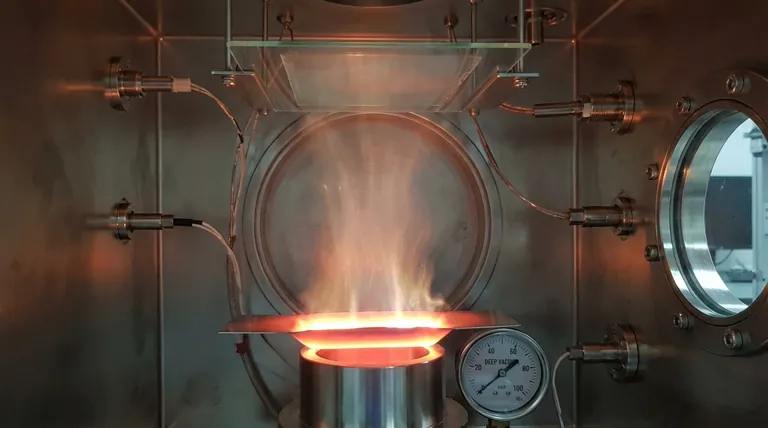

加熱および気化段階

固体の原料をガスに変えるには、強い熱が必要です。これは通常、2つの方法のいずれかで達成されます。

抵抗加熱は最も一般的な方法で、原料を含むホルダー(しばしば「ボート」と呼ばれる)に高電流を流し、加熱して蒸発させます。

あるいは、電子ビーム蒸着装置を使用することもできます。この方法では、高エネルギーの電子ビームを原料に集中させ、非常に高い精度で融解および気化させます。

基板への堆積

原料が蒸気になると、その原子または分子は真空チャンバー内を移動します。

この蒸気流が基板(コーティングされる物体)のより低温の表面に当たると、急速に冷却され、固体状態に戻って凝縮します。この凝縮プロセスにより、薄膜が層ごとに形成されます。

熱蒸着が広く使用される理由

熱蒸着は、特定の状況における明確な利点から、薄膜製造における基本的な技術です。

シンプルさとアクセス性

スパッタリングのようなより複雑なPVD法と比較して、熱蒸着はしばしばそのセットアップと操作がよりシンプルです。これにより、多くのアプリケーションにとって、よりアクセスしやすく、費用対効果の高いソリューションとなる可能性があります。

高純度膜

プロセスが高真空下で最小限の化学反応で行われるため、非常に高純度の膜を生成するのに優れています。これは半導体デバイスや高性能光学コーティングにとって非常に重要です。

主要な産業用途

この方法は、さまざまな現代技術を製造するための基礎です。有機ELディスプレイ(OLED)、薄膜トランジスタ、眼科用レンズ、ミラー、建築用ガラスの精密な光学層の製造に不可欠です。

トレードオフの理解

すべてのシナリオに完璧な単一の方法はありません。真の専門知識は、ツールが何をするかだけでなく、何がうまくできないかを理解することから生まれます。

スパッタリングとの比較

熱蒸着のPVDにおける主な対抗馬はスパッタリングです。蒸着が熱を使用するのに対し、スパッタリングは運動エネルギーを使用し、ターゲットにイオン(アルゴンなど)を衝突させて原子を物理的に叩き出します。

スパッタリングは、蒸発が難しい非常に高い融点を持つ材料を堆積させることができます。また、堆積する原子のエネルギーが高いため、基板への密着性がより強い膜を生成することもできます。

材料の制限

熱蒸着はすべての材料に適しているわけではありません。異なる元素が異なる速度で蒸発する複雑な合金を堆積させるのは難しい場合があります。また、加熱すると分解する材料には効果が劣ります。

より大きなパズルの一部

熱蒸着が多くの薄膜技術の1つであることを覚えておくことが重要です。化学気相成長(CVD)、スピンコーティング、プラズマスパッタリングなどの他の方法は、特定の材料、基板、および望ましい膜特性に基づいて選択されます。

目標に合った適切な選択をする

堆積方法の選択は、作業している材料と薄膜に求められる結果に完全に依存します。

- 主な焦点が、中程度の融点を持つ金属または単純な化合物の高純度膜を作成することである場合:熱蒸着は、多くの場合、費用対効果が高く、非常に効果的な選択肢です。

- 主な焦点が、難溶性材料、複雑な合金を堆積させること、または最大の膜密着性と密度を達成することである場合:スパッタリングのようなより高エネルギーのプロセスが、より適切な選択肢となる可能性が高いです。

- 主な焦点が、フレキシブルエレクトロニクス用の有機材料を広い面積にコーティングすることである場合:OLEDには熱蒸着が標準ですが、多くのポリマー化合物にはスピンコーティングのような溶液ベースの方法が使用されます。

各堆積技術の基本原理を理解することが、特定の材料とアプリケーションに最適な方法を選択するための第一歩です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コア原理 | 真空中で材料を加熱し、蒸発させて基板上に凝縮させる。 |

| 主な利点 | 高純度膜を生成。多くの材料に対してシンプルで費用対効果が高い。 |

| 主な制限 | 非常に高い融点を持つ材料や複雑な合金には不向き。 |

| 一般的な用途 | OLEDディスプレイ、光学コーティング、薄膜トランジスタ。 |

高純度薄膜を研究開発や生産に統合する準備はできていますか? KINTEKは、熱蒸着やその他の堆積技術に必要な精密な実験装置と消耗品を提供することに特化しています。当社の専門家が、お客様の特定の材料とアプリケーションの目標を達成するための適切なツールを選択するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。プロジェクトについて話し合い、KINTEKの利点を発見してください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

よくある質問

- 電子ビーム蒸着はどのように機能しますか?高純度薄膜成膜ガイド

- 真空蒸着の目的は何ですか?水を浄化する、それとも高純度コーティングを作成する?

- 金は蒸気になることがありますか?金の安定性の背後にある極限科学を解き明かす

- 電子ビーム蒸着の成膜速度はどのくらいですか?0.1~100 nm/minの精密制御を実現

- 熱蒸着におけるステップカバレッジとは何ですか?適切な成膜方法でデバイスの故障を回避する

- 熱蒸着源にはどのような材料が使用されますか?蒸着材料とボートのガイド

- 電子ビーム誘起堆積法(EBID)とは何ですか?高精度3Dナノファブリケーションのためのガイド

- 熱蒸着とは?PVDコーティング技術の簡単なガイド