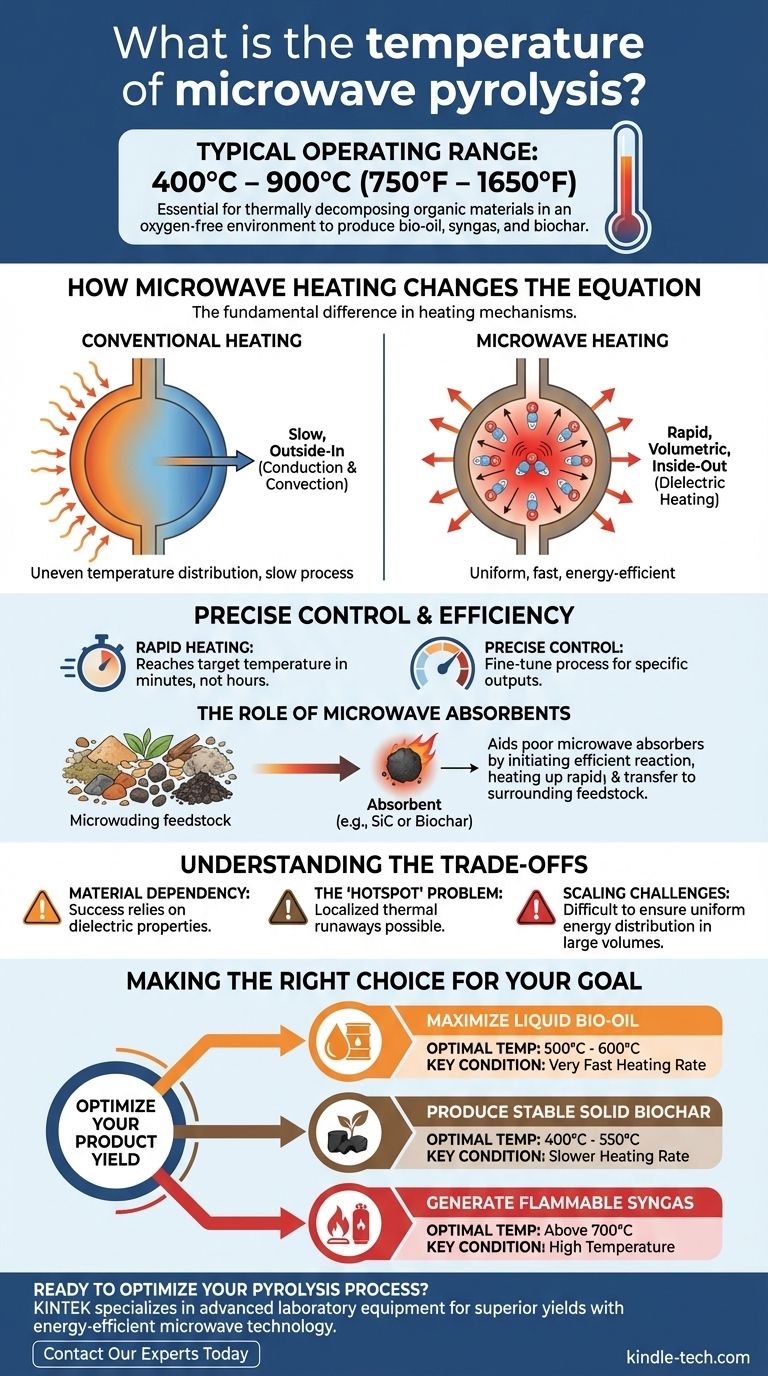

簡単に言えば、マイクロ波熱分解は通常400°Cから900°C(750°Fから1650°F)の間で動作します。この温度範囲は、バイオマスやプラスチックなどの有機材料を無酸素環境で熱分解するために必要です。プロセスは200~300°C程度の低温で開始することもできますが、バイオオイル、合成ガス、バイオ炭などの価値ある生成物を効率的に生産するには、より高い範囲が必要です。

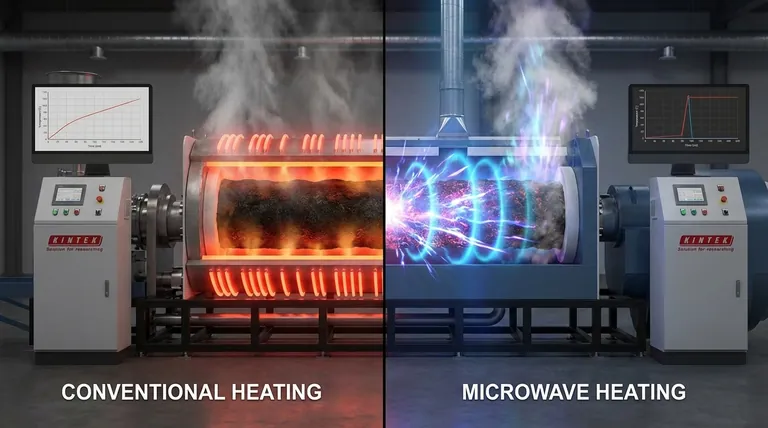

重要な違いは、従来のメソッドと同様の最終温度ではなく、その温度がどのように達成されるかです。マイクロ波熱分解は材料を内部から加熱し、迅速かつ的を絞ったエネルギー供給を提供することで、プロセス制御と効率を根本的に変えます。

マイクロ波加熱が方程式をどう変えるか

マイクロ波熱分解の重要性を理解するには、まず加熱メカニズムの根本的な違いを理解する必要があります。従来のメソッドはしばしば遅く非効率的ですが、マイクロ波加熱は体積加熱であり、即座に作用します。

従来型 vs. マイクロ波加熱

従来の熱分解は伝導と対流に依存します。熱は反応器の外部に印加され、オーブンで厚い肉を調理するのと同じように、ゆっくりと内部に伝達されます。このプロセスは遅く、不均一な温度分布につながる可能性があります。

マイクロ波熱分解は誘電加熱を使用します。マイクロ波は材料内の極性分子を直接励起し、それらを振動させて内部で均一に熱を発生させます。これは「内側から外側へ」のメソッドであり、著しく高速でエネルギー効率が高いです。

マイクロ波吸収材の役割

重要な要素は、すべての材料がマイクロ波でうまく加熱されるわけではないということです。例えば、多くの種類のバイオマスはマイクロ波吸収が苦手です。

これを克服するために、マイクロ波吸収材(炭化ケイ素や前回の運転で得られたバイオ炭など)が原料と混合されることがよくあります。この吸収材は急速に加熱され、その熱を伝導によって周囲の原料に伝え、熱分解反応を効率的に開始させます。

正確かつ迅速な温度制御

加熱が、瞬時にオン/オフできるエネルギー源によって材料内部で直接生成されるため、マイクロ波熱分解は卓越した制御を提供します。

加熱速度は非常に速く、オペレーターは数時間ではなく数分で目標温度に到達できます。この精度により、液体バイオオイル、固体バイオ炭、または可燃性合成ガスのいずれの特定の生成物の生産を優先するようにプロセスを微調整できます。

トレードオフを理解する

革新的ではありますが、マイクロ波熱分解には課題がないわけではありません。その限界を理解することは、実用化にとって極めて重要です。

材料への依存性

プロセスの成功は、原料の誘電特性に大きく依存します。マイクロ波エネルギーをうまく吸収しない材料には吸収材の追加が必要となり、これによりプロセスに複雑さとコストが加わる可能性があります。

「ホットスポット」問題

従来のメソッドよりも一般的に均一ではありますが、マイクロ波加熱は依然として局所的な熱暴走や「ホットスポット」を引き起こす可能性があります。これらが管理されない場合、製品品質の不均一性や反応器装置への潜在的な損傷につながる可能性があります。

スケールアップの課題

マイクロ波技術は、実験室およびパイロットスケールで非常に効果的です。しかし、それを大規模な工業レベルの操作にスケールアップすることは、特に反応器設計と大量の材料全体での均一なエネルギー分布の確保において、重大な工学的および経済的課題を提示します。

目標に応じた適切な選択

400~900°Cの範囲内の最適な温度は、目的の最終製品によって完全に異なります。マイクロ波技術は、これらの結果をターゲットにするための正確な制御を可能にします。

- 液体バイオオイルの最大化に重点を置く場合:非常に速い加熱速度で500~600°C程度の適度な温度が通常最も効果的です。

- 安定した固体バイオ炭の生産に重点を置く場合:400~550°C程度の低温で、より遅い加熱速度が固形収量を最大化します。

- 可燃性合成ガスの生成に重点を置く場合:材料をガス状成分にさらに分解するには、一般的に700°Cを超える高温が必要です。

最終的に、マイクロ波熱分解は、正確な体積加熱を通じて化学分解を制御するための強力なツールを提供します。

要約表:

| 目標製品 | 最適温度範囲 | 主要条件 |

|---|---|---|

| 液体バイオオイルの最大化 | 500°C - 600°C | 非常に速い加熱速度 |

| 安定した固体バイオ炭の生産 | 400°C - 550°C | より遅い加熱速度 |

| 可燃性合成ガスの生成 | 700°C以上 | 高温 |

精密な温度制御で熱分解プロセスを最適化する準備はできていますか? KINTEKは、熱分解システムを含む高度な実験装置を専門としています。当社の専門知識は、エネルギー効率の高いマイクロ波技術でバイオオイル、バイオ炭、または合成ガスの優れた収率を達成するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様の特定の用途と目標についてご相談ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ラボスケール真空誘導溶解炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 不消耗型真空アーク溶解炉