薄膜成膜において、基板とは、新しい材料層が成長または堆積される基礎となる材料または表面のことです。この目的に使用できる材料は多数ありますが、高度な用途で最も一般的に選択されるのは、シリコン(Si)、モリブデン(Mo)、ニッケル(Ni)、銅(Cu)、石英であり、それぞれが特定の特性に基づいて選ばれます。基板の選択は、膜材料自体の選択と同じくらい重要です。

基板は、単に薄膜を保持する受動的な台ではありません。これは成膜システムにおいて能動的な構成要素であり、膜の構造的完全性、特性、および意図された用途における最終的な性能に直接影響を与えます。

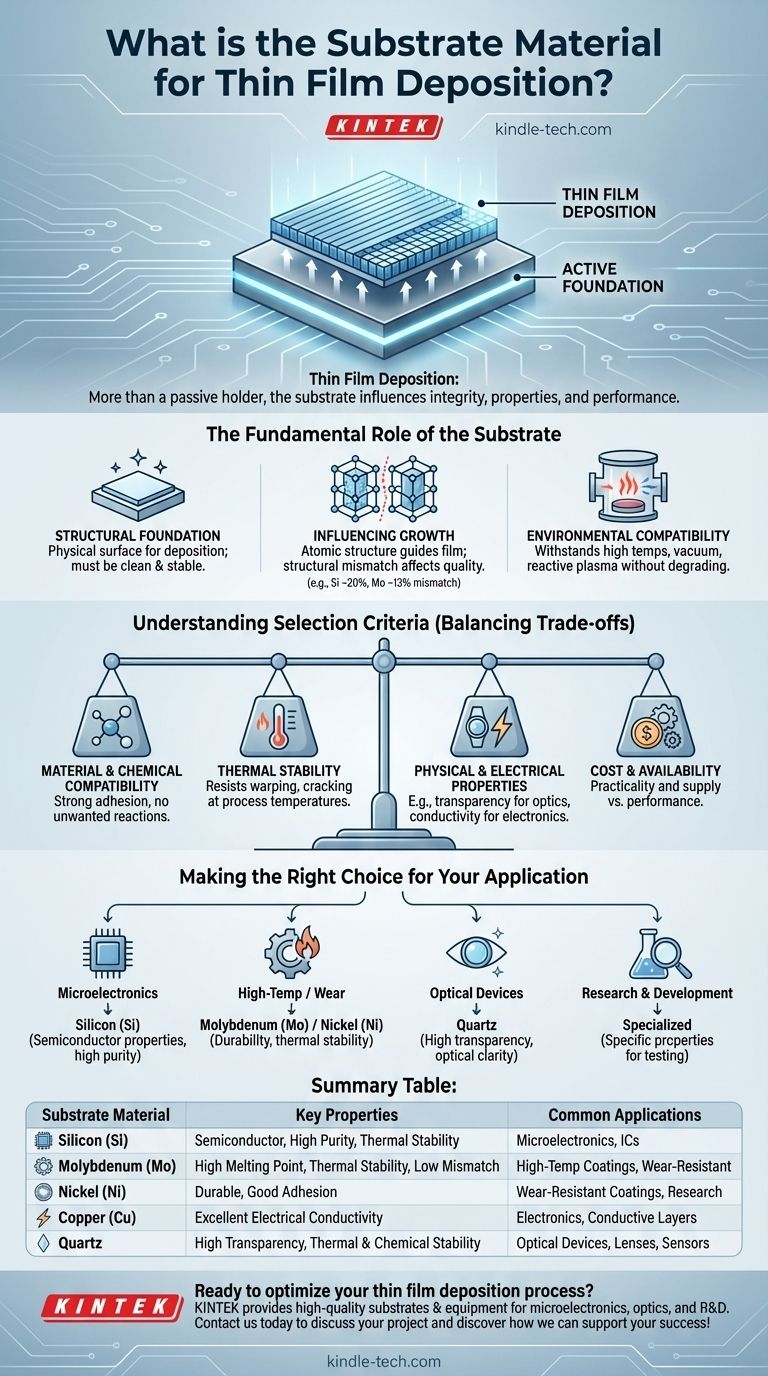

基板の基本的な役割

基板の機能を理解することは、それを単なる土台として見る以上の意味を持ちます。それは最終的なエンジニアリング製品の不可欠な部分であり、成膜中および成膜後の可能性を決定します。

構造的基盤の提供

基板は、化学的または物理的な成膜プロセスが行われる物理的な表面を提供します。それは清潔で安定しており、多くの場合、膜のテンプレートとして機能するように精密に設計されている必要があります。

膜の成長と構造への影響

基板表面の原子配列は、薄膜の成長を導くことができます。重要な要素は、基板材料と膜材料との間の結晶格子間隔の差である構造ミスマッチです。

例えば、シリコンは特定の膜材料との構造ミスマッチが約20%であるのに対し、モリブデンは約13%のミスマッチがあります。この違いは応力や欠陥を引き起こし、膜の品質に影響を与える可能性があります。

成膜環境との互換性

化学気相成長法(CVD)や物理気相成長法(PVD)などの成膜プロセスは、極端な条件を伴うことがよくあります。基板は、劣化することなく、高温、真空環境、および潜在的に反応性のプラズマに耐える必要があります。

選択基準の理解

適切な基板を選択することは、トレードオフのバランスを取るプロセスです。単一の材料がすべての状況に最適であるわけではありません。選択は、複数の相互作用する要因を慎重に分析することによって決まります。

材料と化学的適合性

薄膜は基板に強く密着する必要があります。これには化学的適合性が必要であり、膜材料が界面を損なう可能性のある望ましくない反応なしに基板表面に結合することを保証します。

熱安定性

多くの成膜技術では、抵抗加熱器や赤外線ランプからの熱エネルギーを使用して反応を促進します。基板は、反り、亀裂、または剥離を防ぐために、プロセス温度に適した融点と熱膨張係数を持っている必要があります。

物理的および電気的特性

基板自体の特性は、最終デバイスの機能にとって重要です。光学用途では、石英のような透明な基板が必要です。エレクトロニクス分野では、シリコンウェーハの優れた純度と半導体特性が不可欠です。

コストと入手可能性

実用的な考慮事項は常に要因となります。シリコンのような材料は、半導体産業におけるその優位性により、高純度で広く入手可能であり、多くの用途で費用対効果の高い選択肢となっています。より珍しい基板は優れた性能を提供するかもしれませんが、コストは大幅に高くなります。

用途に応じた正しい選択

最適な基板は、プロジェクトの主要な目標によって決まります。膜を堆積させる対象の材料は、堆積させる材料と同じくらい重要です。

- マイクロエレクトロニクスが主な焦点の場合:シリコン(Si)は、その十分に理解された半導体特性、高純度、および確立された製造エコシステムのため、標準的な選択肢となります。

- 高温または耐摩耗性コーティングが主な焦点の場合:モリブデン(Mo)やニッケル(Ni)などの金属基板は、その耐久性と熱安定性から選択される場合があります。

- 光学デバイスが主な焦点の場合:石英や特殊ガラスなど、優れた光透過性を持つ透明な材料が必須の基盤となります。

- 研究開発が主な焦点の場合:選択は、膜に誘導したい特定の特性によって決まり、材料間の相互作用をテストするためにあまり一般的でない基板につながることがよくあります。

結局のところ、適切な基板を選択することは、最終製品の性能をエンジニアリングするための最初のステップです。

要約表:

| 基板材料 | 主な特性 | 一般的な用途 |

|---|---|---|

| シリコン (Si) | 半導体特性、高純度、熱安定性 | マイクロエレクトロニクス、集積回路 |

| モリブデン (Mo) | 高融点、熱安定性、低い構造ミスマッチ | 高温コーティング、耐摩耗層 |

| ニッケル (Ni) | 耐久性、多くの膜に対する良好な密着性 | 耐摩耗性コーティング、研究 |

| 銅 (Cu) | 優れた電気伝導性 | エレクトロニクス、導電層 |

| 石英 | 高い透明性、熱的・化学的安定性 | 光学デバイス、レンズ、センサー |

薄膜成膜プロセスを最適化する準備はできましたか?マイクロエレクトロニクス、光学、またはR&Dのいずれであっても、適切な基板は膜の性能にとって極めて重要です。KINTEKは、特定の研究室のニーズを満たすために、基板や成膜システムを含む高品質の実験装置と消耗品の提供を専門としています。当社の専門家は、強固な密着性、熱安定性、および優れた結果を保証するために、最適な材料を選択するお手伝いをします。 お客様のプロジェクトについてご相談いただき、当社のサポートで成功を収める方法を見つけるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- スパッタリング成膜はどのように機能するのか?精密薄膜コーティングのガイド

- CNT製造に化学気相堆積法(CVD)を使用する利点は何ですか?費用対効果の高い制御でスケールアップ

- ナノテクノロジーにおける薄膜の応用とは?エレクトロニクス、エネルギー、先進材料の動力源

- CVDダイヤモンドは何でできているのか?ラボグロウンジェムの背後にある科学を発見する

- スパッタ膜とは?高性能薄膜コーティングの究極ガイド

- 半導体における薄膜とは?現代のマイクロチップの積層基盤

- TiAlNとAlTiNコーティングの違いは何ですか?加工ニーズに合ったPVDコーティングの選び方

- 半導体薄膜の用途とは?現代エレクトロニクスの核心を支える技術