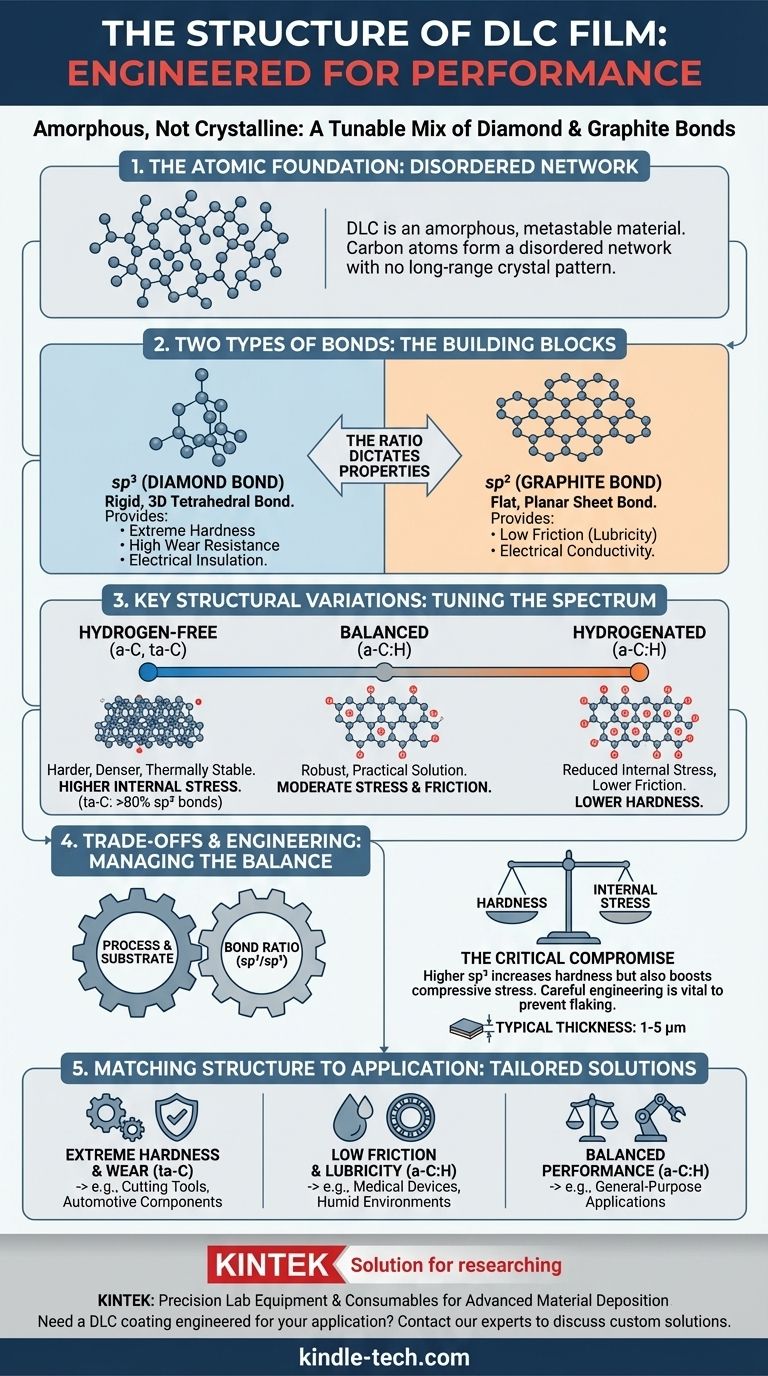

要するに、ダイヤモンドライクカーボン(DLC)膜は単一の均一な結晶構造を持っていません。その代わりに、炭素原子が無秩序なネットワークに配置されたアモルファス材料です。このネットワークの決定的な特徴は、ダイヤモンドライク(sp³)とグラファイトライク(sp²)という2種類の原子結合が混在していることです。これら2つの結合の比率と、水素が組み込まれる可能性が、膜の最終的な特性を決定します。

把握すべき核心的な概念は、DLCが単一の材料ではなく、調整可能なコーティングのカテゴリであるということです。その価値は、アモルファスで準安定な構造、つまり硬いダイヤモンド結合と滑らかなグラファイト結合の制御された無秩序な混合物から生まれます。この構造は、極度の硬度や低摩擦などの特定の成果を達成するために、堆積中に意図的に設計されます。

原子の基礎:sp² vs. sp³混成

DLCを理解するには、まず炭素原子が互いに結合する2つの基本的な方法を理解する必要があります。単一の膜内でのこれら2つの結合状態の相互作用が、DLCに独自の特性を与えています。

ダイヤモンド結合(sp³)

sp³結合は、天然ダイヤモンドに見られるのと同じ三次元の四面体結合です。各炭素原子は他の4つの炭素原子と結合しています。

この剛性で強力な構造が、DLCの「ダイヤモンドライク」な特性の原因です。

- 極度の硬度

- 高い耐摩耗性

- 電気絶縁性

グラファイト結合(sp²)

sp²結合は、グラファイトに見られる二次元の平面結合です。各炭素原子は、平らな六角形のシート内で他の3つの原子と結合しています。

これらのシートは互いに容易に滑り合うことができ、膜に「グラファイトライク」な特性を与えます。

- 低摩擦(潤滑性)

- 導電性

無秩序なアモルファスネットワーク

決定的に、DLCはダイヤモンドやグラファイトのような結晶性材料ではありません。長距離にわたる繰り返しパターンはありません。

その代わりに、sp²結合とsp³結合した原子がランダムに混じり合ったネットワークです。2種類のレンガ(sp³とsp²)をランダムに混ぜて作られた壁のように、密で固く、しかし不均一な構造を想像してください。

DLC膜の主要な構造バリエーション

「DLC」という用語は、実際にはコーティングのファミリーを指します。特定の構造は、特定の特性を優先するために製造プロセス中に大幅に変更することができます。

水素化 vs. 無水素(a-C:H vs. a-C)

最も一般的なバリエーションの1つは、水素の組み込みです。

水素化(a-C:H)膜は、炭化水素ガスを使用するプロセスで製造されます。水素原子は炭素ネットワーク内の「ダングリングボンド」を終端させ、内部応力を低減し、摩擦係数を大幅に低下させることができます。

無水素(a-C)膜は、より硬く、密度が高く、多くの場合、熱的に安定していますが、より高い内部応力を示すことがあります。

四面体アモルファスカーボン(ta-C)

これは、sp³ダイヤモンド結合の割合が非常に高い(80%を超えることが多い)特殊な無水素DLCのサブカテゴリです。

この構造により、ta-CはDLCの中で最も硬く、最も剛性が高く、最もダイヤモンドライクな形態となります。この高いsp³割合を達成するには、高エネルギーの炭素イオンを表面に供給できるフィルタードカソード真空アーク(FCVA)などの特殊な堆積プロセスが必要です。

トレードオフの理解

DLC膜の構造は、慎重に設計された妥協点です。ある特性を最適化すると、別の特性を犠牲にすることがよくあります。

硬度 vs. 内部応力

最も重要なトレードオフは、硬度と応力の間にあります。sp³結合の割合が増加するにつれて、膜ははるかに硬くなりますが、内部圧縮応力も劇的に増加します。

この内部応力が高くなりすぎると、膜の密着強度を超え、コーティングされている部品から剥がれたり、層間剥離したりする可能性があります。

プロセスと基板の影響

ここで、基板(コーティングされる部品)やプロセスパラメータなどの要因が重要になります。堆積プロセスのエネルギーは、sp³/sp²比を直接制御します。

適切に準備された基板と適切な中間層は、内部応力を管理し、膜が適切に密着することを保証するために不可欠です。これが、ある材料には機能するDLCコーティングプロセスが別の材料では失敗する可能性がある理由です。システム全体が、目的の膜構造の応力に対処するように設計されなければなりません。

厚さの制限

この高い内部応力のため、ほとんどのDLC膜は非常に薄く、通常1〜5マイクロメートルの範囲です。より厚い膜を堆積しようとすると、壊滅的な応力破壊を引き起こすことがよくあります。

構造と用途のマッチング

理想的なDLC構造は、望ましい性能結果によって完全に決定されます。単一の「最良の」DLCタイプというものはありません。

- 極度の硬度と耐摩耗性が主な焦点である場合:水素フリーの四面体アモルファスカーボン(ta-C)膜など、可能な限り最高のsp³含有量を持つ構造が必要です。

- 特に湿潤環境で可能な限り低い摩擦が主な焦点である場合:より高いsp²含有量を持つ水素化アモルファスカーボン(a-C:H)膜が通常、最良の選択肢です。

- 性能と製造可能性のバランスが主な焦点である場合:中程度のsp³含有量を持つ標準的なa-C:H膜は、汎用用途で最も堅牢で実用的なソリューションを提供することがよくあります。

DLCが単一の物質ではなく、設計された構造のスペクトルであることを理解することが、特定のエンジニアリング課題に対してその驚くべき能力を活用するための鍵となります。

要約表:

| 構造的特徴 | 説明 | 主要な特性への影響 |

|---|---|---|

| アモルファスネットワーク | 炭素原子の無秩序な非結晶性配置。 | 調整可能な特性のブレンドを可能にする。 |

| sp³(ダイヤモンド)結合 | 強力な四面体結合。 | 極度の硬度と耐摩耗性を提供する。 |

| sp²(グラファイト)結合 | 平面状のシート状結合。 | 低摩擦と潤滑性を付与する。 |

| 水素含有量(a-C:H) | 炭素ネットワークに組み込まれた水素原子。 | 内部応力と摩擦を低減する。 |

| 高sp³含有量(ta-C) | 80%以上のダイヤモンド結合を持つ無水素DLC。 | 硬度と剛性を最大化する。 |

特定の用途向けに設計されたDLCコーティングが必要ですか?

KINTEKでは、先進的な材料堆積のための精密な実験装置と消耗品を専門としています。DLCコーティングプロセスにおける当社の専門知識により、切削工具、自動車部品、医療機器など、お客様のコンポーネントに最適な硬度、低摩擦、密着性のバランスを達成するために、sp³/sp²結合比を調整するお手伝いをいたします。

今すぐ当社の専門家にご連絡ください。カスタムDLCソリューションで製品の性能と耐久性を向上させる方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラボ用CVDホウ素ドープダイヤモンド材料

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機

よくある質問

- マイクロ波発生器の出力調整は、コーティングの構造特性にどのように影響しますか? | KINTEK

- CVDダイヤモンドの用途は何ですか?極限アプリケーションにおける優れた性能を引き出す

- ラボグロウンダイヤモンドは天然ダイヤモンドと同じくらい耐久性がありますか?はい、硬度と弾力性は同じです。

- 合成ダイヤモンドはラボグロウンダイヤモンドと同じですか?はい、そしてそれがあなたのダイヤモンド選びにとってなぜ重要なのかを説明します。

- ラボダイヤモンドの価格はなぜこれほど大きく変動するのか?4Cと市場の力学を理解する

- ラボダイヤモンドを成長させるために必要なものは?炭素、種、そして莫大なエネルギーについて解説

- マイクロ波プラズマは何に使われますか?材料加工で比類のない純度を実現

- ラボグロウンダイヤモンドの将来価値は?その減価する金銭的価値を理解する