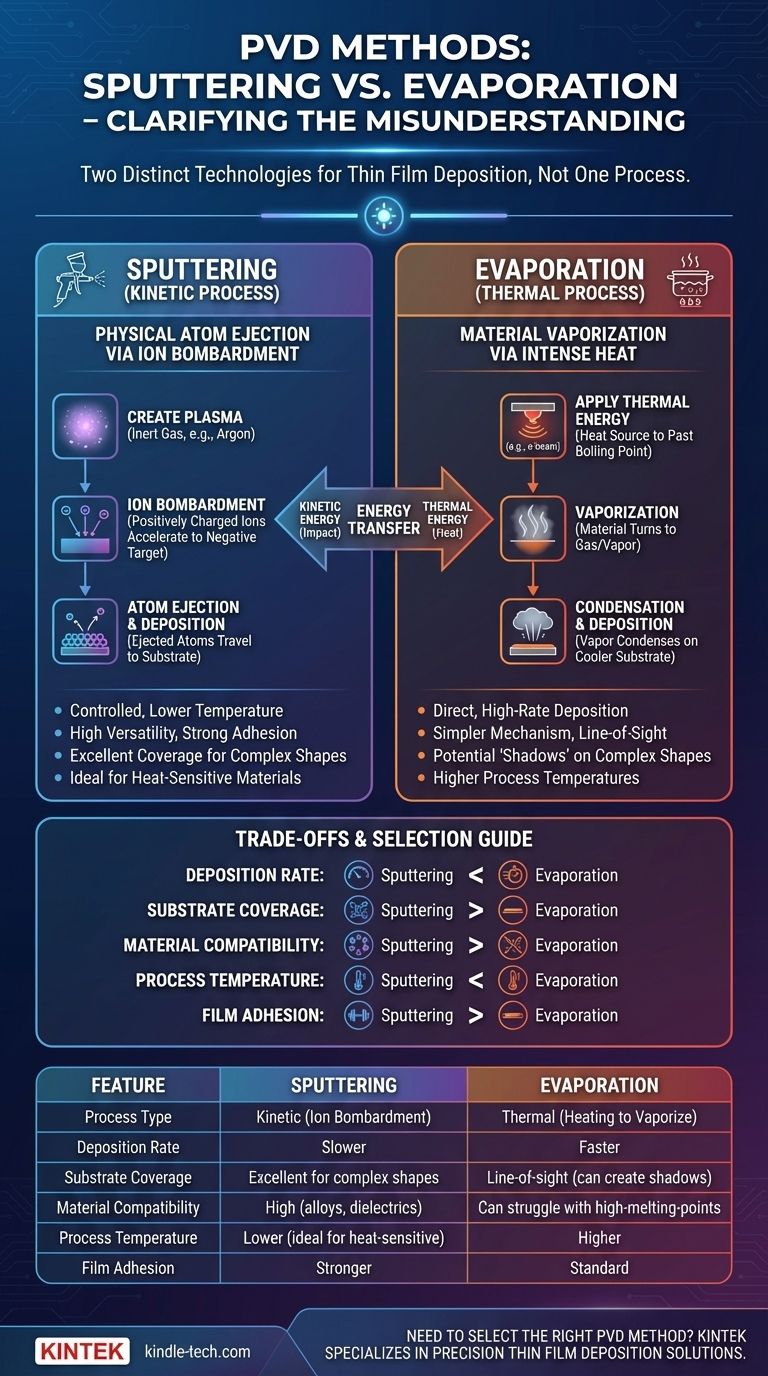

正確に言えば、「スパッタリング蒸着プロセス」という表現は、2つの異なる技術についての誤解を表しています。スパッタリングは蒸着の一種ではありません。スパッタリングは、イオン衝撃を利用してターゲットから原子を物理的に叩き出す運動学的プロセスであり、一方、蒸着は熱を利用して材料を蒸気に変える熱的プロセスです。どちらも薄膜を作成するために使用される物理気相成長(PVD)の方法ですが、動作原理は全く異なります。

核心的な違いはエネルギー伝達にあります。スパッタリングは運動エネルギー(微視的なサンドブラスターのようなもの)を使用して、ソースから原子を放出させます。蒸着は熱エネルギー(材料を加熱して沸騰させる)を使用して、基板上に凝縮する蒸気を作り出します。

スパッタリングのメカニズム

スパッタリングは、その多用途性と得られる膜の品質で高く評価されている、高度に制御された低温の成膜法です。このプロセスは、不活性ガスで満たされた真空チャンバー内で展開されます。

プラズマの生成

まず、低圧の不活性ガス、通常はアルゴンを真空チャンバーに導入します。強力な電場を印加すると、ガスが励起され、アルゴン原子から電子が剥ぎ取られ、プラズマ、つまり光るイオン化ガスが生成されます。

イオン衝撃

ターゲットとして知られるソース材料には、負の電荷が与えられます。これにより、プラズマ中の陽イオンであるアルゴンイオンが加速し、ターゲット表面に激しく衝突します。

原子の放出と堆積

各衝突は、ターゲット材料から原子や分子を叩き出すのに十分な運動エネルギーを持っています。これらの放出された原子はチャンバーを通過し、基板上に堆積し、徐々に薄く均一な膜を形成します。

蒸着法との根本的な違い

蒸着法は、より直接的で、高レートの成膜法です。そのメカニズムはより単純ですが、異なる制約があります。

熱エネルギーの役割

運動学的衝突を使用する代わりに、蒸着法は強熱を使用してソース材料の温度を沸点以上に上昇させます。材料は真空チャンバー内で気相、すなわち蒸気に相変化します。これのための一般的な方法は、ソース材料を加熱するために電子の集束ビームを使用する電子ビーム(e-beam)蒸着です。

凝縮による堆積

この蒸気は真空を通過し、より冷たい基板上で凝縮して固体薄膜を形成します。蒸気はソースから直線的に移動するため、これは「直線的(line-of-sight)」プロセスと見なされます。

トレードオフの理解

スパッタリングと蒸着のどちらを選択するかは、最終製品の特定の要件に完全に依存します。どちらかが万能で優れているわけではなく、異なるタスクのために設計されたツールです。

成膜速度

蒸着は通常、スパッタリングよりもはるかに高速です。高い熱エネルギーがすぐに大量の蒸気を生成し、急速な膜成長につながります。スパッタリングはより慎重な原子ごとのプロセスであるため、より遅くなります。

基板カバレッジ

スパッタリングは、複雑で非平坦な基板に対してはるかに優れたコーティングカバレッジを提供します。スパッタされた原子は多くの方向に放出され、プラズマ内で散乱するため、側壁や複雑な特徴にもより均一にコーティングできます。蒸着の「直線的」性質は、特徴の裏側に「影」を作ることがあります。

材料適合性と密着性

スパッタリングは非常に多用途で、合金や誘電体を含む幅広い材料を組成を維持したまま堆積できます。スパッタされた原子はより高いエネルギーで到達するため、基板への密着性がより強い、より密な膜を形成することがよくあります。蒸着は、融点が非常に高い材料や、構成要素が異なる速度で蒸発する材料では困難な場合があります。

プロセス温度

スパッタリングは低温プロセスです。基板を大幅に加熱する必要がないため、プラスチックなどの熱に敏感な材料のコーティングに最適です。蒸着はソースで強熱を伴い、これが放射されてデリケートな基板を損傷する可能性があります。

目標に応じた適切な選択

アプリケーションの特定のニーズが、適切なPVD法を決定します。

- 主な焦点が単純な形状の速度と高いスループットである場合: 蒸着の方が効率的で経済的な選択肢です。

- 主な焦点が複雑な形状を均一な膜でコーティングすることである場合: スパッタリングは優れた適合性とステップカバレッジを提供します。

- 主な焦点が合金、化合物、または誘電体を堆積することである場合: スパッタリングは最終膜の組成と純度に対するより良い制御を提供します。

- 主な焦点が熱に敏感な基板をコーティングすることである場合: スパッタリングの低温動作は重要な利点です。

運動学的放出と熱的気化の根本的な違いを理解することが、エンジニアリング上の課題に対して適切なツールを選択するための鍵となります。

要約表:

| 特徴 | スパッタリング | 蒸着 |

|---|---|---|

| プロセスタイプ | 運動学的(イオン衝撃) | 熱的(蒸発させるために加熱) |

| 成膜速度 | 遅い | 速い |

| 基板カバレッジ | 複雑な形状に優れる | 直線的(影ができる可能性あり) |

| 材料適合性 | 高い(合金、誘電体) | 高融点材料では困難な場合がある |

| プロセス温度 | 低い(熱に敏感な基板に最適) | 高い |

| 膜の密着性 | より強い | 標準 |

アプリケーションに最適なPVD法を選択する必要がありますか? KINTEKは、精密な薄膜堆積ソリューションで実験室のニーズに応える、実験装置と消耗品の専門企業です。当社の専門家は、特定の基板と材料に対して最適な膜品質、均一性、密着性を達成するために、スパッタリングと蒸着システムの選択をお手伝いできます。プロジェクトの要件についてご相談いただき、研究室の能力を向上させるために今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- アニーリング工程の目的は何ですか?DNA増幅と材料特性における安定性の実現

- 熱処理工程における欠陥にはどのようなものがありますか?亀裂、反り、軟点(ソフトスポット)の防止

- 抽出の蒸発法とは?溶媒除去と薄膜コーティングのガイド

- 温度はガスの圧縮に影響しますか?なぜ高温ガスは圧縮に強く抵抗するのか

- スパークプラズマ焼結(SPS)の加熱は、コールドシンタリング(CSP)とどのように異なりますか?熱的・化学的固化

- 産業用炉と実験用電気炉の違いは何ですか?適切な加熱システムを選択する

- RFスパッタリングのメカニズムとは何ですか?高品質な絶縁膜および化合物膜の作製

- スパッタリングでターゲットの背後に磁石が配置されるのはなぜですか?より速く、より純粋なコーティングのために電子を閉じ込めるため