スパッタリングは、非常に薄く均一な膜を形成するために使用される、高度に制御された成膜プロセスです。 真空中で、「ターゲット」として知られる固体源材料が、ガスプラズマからの高エネルギーイオンによって衝突されます。この衝突により、ターゲットから原子が物理的に叩き出され、それらが移動して「基板」と呼ばれる部品上に堆積し、精密なコーティングを形成します。

スパッタリングは、本質的に蒸発ではなく、運動量伝達のプロセスです。イオンの物理的な衝撃を利用して、源材料から原子を放出させ、結果として得られる膜の構造、密度、組成を微視的なレベルで正確に制御することを可能にします。

中核となるメカニズム:プラズマから膜へ

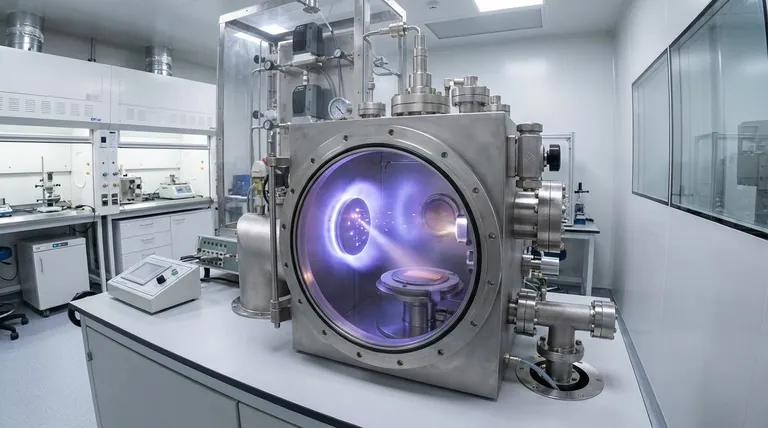

スパッタリングは、真空チャンバー内で一連の明確なステップを経て行われる物理気相成長(PVD)法です。

舞台設定:真空チャンバー

プロセスは、ターゲット(膜の源材料)と基板(コーティングされる部品)を真空チャンバー内に配置することから始まります。チャンバーは、プロセスを妨げる可能性のある空気やその他の汚染物質を除去するために排気されます。

プラズマの点火:不活性ガスの役割

少量の不活性ガス、最も一般的にはアルゴンがチャンバーに導入されます。高電圧が印加され、ターゲットに負電荷(陰極となる)が、基板またはチャンバー壁に正電荷(陽極となる)が生成されます。

この電圧がガスを励起し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオンと自由電子からなるプラズマ(光るイオン化ガス)を生成します。

衝突:運動量伝達の作用

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。それらはかなりの運動エネルギーでターゲットの表面に衝突します。

この衝突により、ターゲットの原子構造内で衝突カスケードが開始されます。エネルギーはイオンからターゲット原子に伝達され、表面近くの原子がその原子結合エネルギーを克服するのに十分な運動量を受け取ると、ターゲットから放出または「スパッタ」されます。

成膜:基板のコーティング

放出された原子は、真空チャンバー内を直線的に移動し、基板に衝突します。到着すると、これらの原子は表面に凝縮し、核を形成し、薄く均一な膜へと成長します。

正確な制御のために、ターゲットと基板の間にシャッターが配置されることがよくあります。これにより、成膜を開始するためにシャッターが開かれる前に、スパッタリングプロセスを安定させることができます。

トレードオフの理解

強力である一方で、スパッタリングは万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

低い成膜速度

熱蒸着と比較して、スパッタリングはより遅いプロセスとなる場合があります。材料の転送速度はイオン衝突の効率によって制限されるため、厚い膜の場合、プロセス時間が長くなる可能性があります。

プロセスの複雑さと熱

スパッタリングシステムは、単純な熱蒸着装置よりも複雑で高価です。また、絶え間ないイオン衝突はターゲットにかなりの熱を発生させるため、損傷や材料特性の変化を防ぐために、多くの場合、アクティブ冷却システムが必要です。

ガス混入の可能性

スパッタリングガス(例:アルゴン)からのイオンが成長中の膜に埋め込まれる可能性がわずかにあります。これにより、膜の電気抵抗率や内部応力などの特性が変化する可能性があり、高感度な用途では考慮する必要があります。

目標に合った適切な選択

スパッタリングを選択するかどうかは、最終的な膜に求められる特性に完全に依存します。

- 高密度の均一な膜と高い密着性が主な焦点である場合: スパッタリングは優れた選択肢です。高エネルギー原子が基板にわずかに埋め込まれ、強力な結合を形成するためです。

- 高融点材料や複雑な合金を成膜する必要がある場合: スパッタリングは、材料を溶融させる必要なく、事実上あらゆる材料を成膜できるため、熱蒸着よりも優れています。

- できるだけ早く単純な材料をコーティングすることが主な焦点である場合: 特定の材料に対しては、より高い成膜速度を低コストで提供できる熱蒸着を検討するかもしれません。

スパッタリングを制御された原子転送の物理プロセスとして理解することで、その精度を活用して、非常に特定の特性を持つ膜を設計することができます。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長 (PVD) |

| 中核メカニズム | イオン衝突による運動量伝達 |

| 主な利点 | 高密度で均一、優れた密着性を持つ膜 |

| 理想的な用途 | 高融点材料、合金、複雑な組成 |

| 一般的に使用されるガス | アルゴン |

お客様の用途に精密で高品質なコーティングが必要ですか? KINTEKは、優れた均一性と密着性を持つ優れた薄膜を実現するため、スパッタリングシステムを含む高度なラボ機器を専門としています。当社の専門家が、お客様のラボの特定の材料と研究目標に合った適切なソリューションの選択をお手伝いいたします。今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置